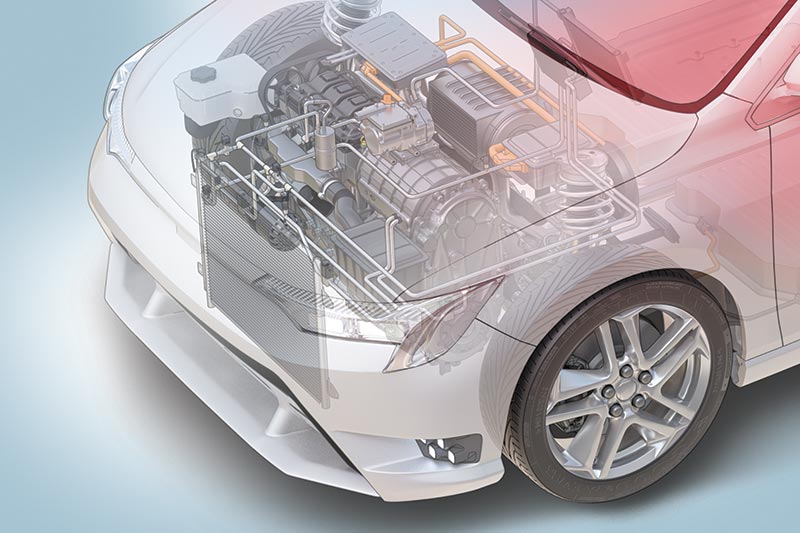

Систему кондиционирования в автомобиле вполне можно рассматривать как элемент безопасного вождения, ведь она обеспечивает комфортные условия для водителя, чистит и осушает воздух в салоне транспортного средства. Ввиду этой функциональной значимости и наступившего жаркого лета нам стоит вспомнить особенности устройства и обслуживания системы кондиционирования, а также рассмотреть проблематику в ее работе.

Штатное функционирование системы кондиционирования зависит от целого ряда составляющих: исправной электросети; крутящего момента, передаваемого двигателем к компрессору; качества хладагента; надлежащей работы модуля управления кондиционером и различных датчиков; исправности вентиляторов и прочих элементов контура – конденсора, компрессора, испарителя, фильтра-осушителя. Неправильное функционирование какого-либо из этих элементов неизбежно приведет к выходу из строя всей системы.

Существует два типа контуров системы кондиционирования: с расширительным клапаном и с расширительной трубкой, который еще называют контуром с аккумулятором-осушителем. Более распространенным является контур с расширительным клапаном. Важно знать, что оба типа контуров работают при одинаковых давлениях и температурах. В лимузинах или автобусах производитель устанавливает двойные контуры с двумя испарителями, двумя салонными вентиляторами и возможностью отключать один из контуров, когда охлаждение дальней от водителя зоны не требуется.

Система работает так…

Компрессор, имеющий привод от двигателя внутреннего сгорания (ДВС), сжимает хладагент. При сжатии нарастает давление, и температура на выходе из компрессора достигает 60–90 градусов Цельсия. Набор температуры выше этих значений выводит компрессор из строя, так как масло, также работающее в нем, теряет рабочие характеристики.

Хладагент нагнетается в конденсор, где происходят конденсация и снижение температуры на 15–40 градусов. Если конденсор понижает температуру на 50 градусов, это должно навести мастера на подозрение, что в системе из-за закупорки затруднена циркуляция хладагента. Если же перепад температуры, наоборот, меньше 15 градусов, скорее всего, поверхность конденсора загрязнена листьями, насекомыми и прочим мусором. Таким образом, наблюдение за разностью температур является одним из основных инструментов диагноста. Как правило, компрессор сжимает хладагент в газообразном состоянии. Но существует и такой компрессор, который может сжимать хладагент как в газообразном, так и в жидком состоянии. По прошествии продолжительного времени после выключения системы кондиционирования давление в ней выравнивается – в области как высокого, так и низкого давления наблюдается 4–6 бар.

Вентилятор системы кондиционирования работает на нескольких скоростях. Он управляется резистором либо блоком управления по показателям давления или температуры. Если резисторы сгорают, обдува для конденсора не хватает, температура растет и система выключается.

Фильтр-осушитель помимо тех функций, о которых говорит само его название, выполняет еще и роль хранилища хладагента. Чем выше температура на улице, тем меньше хладагента будет в фильтре-осушителе работающей системы кондиционирования.

Существует определенная зависимость температуры от давления, и хладагент в газообразном состоянии будет стремиться к нулю градусов Цельсия при давлении 1,93 бара. Инженеры рассчитали систему таким образом, чтобы температура в испарителе была не ниже нуля градусов и проходящий через испаритель окружающий воздух отдавал тепло трубкам и пластинам. Конденсирующаяся влага выводится из системы через дренажную трубку, а в салон автомобиля поступает очищенный, охлажденный и осушенный воздух.

Для системы кондиционирования критичными факторами являются герметичность, чистота, хорошая смазка и целостность электропроводки.

Варианты конструкции

Поршневой тип компрессора является самым распространенным и продуктивным. Наряду с ним существуют также роторно-лопастные и спиральные компрессоры. Спиральные компрессоры более производительны, чем роторно-лопастные, но очень чувствительны к загрязнению.

Чем выше обороты двигателя, тем больше сжатого хладагента подает поршневой компрессор. Устройство это продуктивное, но крайне энергозатратное, на его работу уходит около 3–5 л. с. мощности двигателя. Поэтому инженеры придумали такой инструмент, как изменяемый рабочий объем компрессора, а также ввели изменяемый наклон диска с поршнями. Угол меняется от 2 до 45 градусов, соответственно регулируется и производительность компрессора. Но беда в том, что клапан, регулирующий давление в системе и наклон диска, иногда заклинивает в открытом или закрытом положении. Постоянно открытый клапан дает перемерзание хладагента и закупорку испарителя. Если клапан заклинивает в закрытом положении, наклон диска ограничивается минимальным углом и система работает с наименьшей производительностью, не обеспечивая остывание салона.

Компьютеризация, все больше распространяющаяся в автомобилестроении, затронула и систему кондиционирования. Появились электронные и электромагнитные клапаны управления компрессором. Современный блок управления системы кондиционирования получает сигналы от различных датчиков: давления, температуры, скорости вращения вентиляторов и даже уровня радиационной активности Солнца. В зависимости от показаний этих датчиков блок управления выстраивает соответствующий режим работы.

Для гибридов и электромобилей придумали компрессоры закрытого типа. В них работает компрессор с электромотором на 380 В, питающийся от высоковольтной батареи. Система кондиционирования в электромобилях производит еще и тепло, работая как отопитель. Отсутствие привязки к двигателю позволило конструкторам размещать компрессор закрытого типа в любой части автомобиля. Такой компрессор достаточно надежен, но достаточно дорогостоящ. Проверяется электрический компрессор нагрузочным тестером, осциллографом или сканером. Система кондиционирования может не работать по причине нарушения целостности электропроводки и размыкания контактов.

В зоне риска

Конденсор чаще всего устанавливается в автомобиле перед радиатором, в связи с чем он первым страдает от фронтальных ударов. Поэтому производители автомобилей премиум-класса наделяют свои конденсоры большим количеством трубок, так сказать, обеспечивая определенный запас прочности – в том случае, если часть трубок перестанет функционировать, система все равно будет работать с достаточной производительностью. Модели экономкласса наделяются конденсорами с минимально необходимым количеством трубок, поэтому отсутствие или замятие нескольких пластин, скорее всего, не будет критично, например, для системы кондиционирования Mercedes, но для Opel окажется губительным.

Датчик температуры, как правило, устанавливается под передним бампером автомобиля, он включает систему. При неполадках в работе кондиционера необходимо помнить о проверке данного датчика по сопротивлению – оно должно составлять 220–240 ом при температуре 20–27 градусов Цельсия.

Новейшие модели автомобилей все чаще оснащаются электромагнитной муфтой, позволяющей отключать компрессор в зимнее время. Нюанс этого решения заключается в том, что, запустив систему весной или летом, можно увидеть на приборной панели сообщение об ошибке. Мастер меняет компрессор, промывает контур, заправляет ее и так далее, но ошибка не исчезает, а система кондиционирования не запускается. В этом случае необходимо очистить электромагнитный клапан, удалить ошибку и перезапустить систему. Описанный здесь прецедент характерен для автомобилей немецких марок.

Работоспособность электромагнитной муфты компрессора тестируется подачей рабочего напряжения. При этом прижимная пластина должна сомкнуться. Расстояние между шкивом и прижимной пластиной в норме составляет от 0,4 до 1 миллиметра. Сопротивление на разъеме в норме должно быть 3,5–4,5 ом для 12-вольтовой системы и 13,5–15 ом для 24-вольтовой.

В компрессорах с электромагнитным клапаном применяется шкив с демпфером-ограничителем. Это два элемента, вставляемых один в другой и служащих для гашения скачков крутящего момента от двигателя. Необходимо иметь в виду, что конструкций данного узла может быть множество, в некоторых применяется разрушающийся элемент, который самоликвидируется при нагрузке от 80 до 120 Н/м и сберегает тем самым дорогостоящее оборудование и двигатель.

Обгонную муфту рекомендуется менять каждые 80–120 тыс. км. У многих производителей обгонная муфта и компрессор продаются по отдельности, но некоторые предлагают их в комплекте, чтобы в сервисе не экономили, устанавливая новое оборудование со старыми деталями.

Хладагенты и масла

Существуют разные типы хладагентов. На смену самым распространенным из них сейчас приходит углекислый газ, который удобен тем, что его можно производить где угодно, он экологичен, не воспламеняется, но требует гораздо большего давления в системе, а значит, иного масла, другого компрессора и так далее. Экологи подсчитали коэффициент влияния хладагентов на окружающую среду, в том числе и на озоновый слой. У «фреонового» хладагента этот коэффициент равен 10 890, а у одного из новейших – 1430, то есть разница семикратная! Сейчас широко применяются два хладагента – R-134a и R-1234YF, причем второй из названных хладагентов пришел на смену первому и на 99% вытеснил его.

Масло в системе кондиционирования служит для смазывания контактирующих подвижных частей, переноса загрязнений к фильтру и охлаждения. Распределение масла в системе выглядит примерно так: половина находится в компрессоре, пятая часть – в испарителе, остальное количество – в конденсоре, фильтре-осушителе и других элементах системы. Масло растворяется в хладагенте и курсирует по всему контуру.

Нужно иметь в виду, что масла для системы кондиционирования различаются по вязкости, гигроскопичности, токопроводности и рабочим свойствам, поэтому подбирать их нужно, сверяясь с каталогами, тем более что ряд масел не терпит смешивания с другими образцами, расслаивается и приводит к закупоркам конденсора, испарителя и фильтра-осушителя.

Для гибридных и электрических автомобилей предназначено диэлектрическое масло, которое в электромобиле ни в коем случае нельзя смешивать с маслами для автомобилей с ДВС во избежание короткого замыкания.

В год совершенно исправная герметичная система кондиционирования неизбежно теряет около 20 граммов хладагента и 2–3 грамма масла, поэтому раз в два года нужно пополнять эти потери. Следует соблюдать дозирование хладагента, потому что к неисправностям может привести как его недолив, так и перелив.

Приступая к обслуживанию…

Проверка системы кондиционирования начинается с осмотра компонентов на предмет обнаружения очевидных механических повреждений, прослушивания работающего кондиционера, контроля показателей температуры и давления. Стоит на всех скоростях проверить вентилятор.

С помощью манометра легко установить, что если наблюдается давление выше нормы в области нагнетания, то существует закупорка в конденсоре. Если же давление ниже нормы, необходимо искать утечку.

Утечки обнаруживаются при помощи ультрафиолетовой лампы, если в составе хладагента присутствуют специальные красители. Если же их нет, то красители можно приобрести. Они бывают двух видов – на основе спирта и на основе масла. Заливать краситель нужно только тогда, когда его в системе нет, и строго в соответствии с рекомендациями автопроизводителя.

Перед заменой компрессора рекомендуется промыть систему, предварительно слив хладагент и масло. Ни в коем случае нельзя промывать компрессор. Вместе с заменяемым компрессором ставятся новый расширительный клапан и фильтр. Конденсор и испаритель промыть нужно, если это возможно, но иногда засорение вымыть из них никак не получается, тогда тоже требуется замена. Засорение конденсора приводит к повышению давления и температуры в системе, масло начинает перегорать, возникает закупорка в расширительном клапане и отсутствует вакуумирование.

Эффективный способ очистки системы – промывка хладагентом, который позволяет проводить эту процедуру даже без заправочной станции. Однако в идеале, чтобы смыть закоксованные отложения, стоит промыть систему специальным составом с помощью соответствующего оборудования.

Для промывки хладагентом потребуются один пустой баллон и один с хладагентом, а также так называемый диагностический цилиндр, нагревательный пояс, шланги и адаптеры. С помощью диагностического цилиндра можно визуально оценить чистоту смеси хладагента и масла. Важно понять, заправлялся ли в систему автомобиля, приехавшего на обслуживание, ультрафиолетовый краситель.

Нужно снять компрессор и расширительный клапан, установить вместо них адаптеры, снять гидроосушитель и подключить нагревательный пояс, затем вакуумировать контур и пустой баллон. Хладагент под нагревом будет набирать давление и в течение 4–5 минут проходить по контуру системы, оставаясь вместе с грязью в пустом баллоне. После обслуживания устанавливаются новый фильтр-осушитель и расширительная трубка. Расширительный клапан, если он исправен, можно после промывки установить прежний.

В зоне особого внимания

При демонтаже и установке оборудования системы кондиционирования мастер, не использующий динамометрический ключ, может раздавить некоторые детали. Необходимо также помнить: достаточно десять минут подержать фильтр-осушитель со снятыми защитными колпачками, чтобы он напитался атмосферной влагой и стал практически бесполезным. Поэтому снимать колпачки нужно непосредственно перед установкой в очищенную систему. Затем можно провести вакуумирование и закачку хладагента. Иногда фильтр-осушитель можно заменить отдельно, иногда – только вместе с конденсором, такой вариант практикует, в частности, Toyota. В автомобилях Tesla менять фильтр-осушитель рекомендуется через 40 тыс. км пробега, иначе машина снимается с гарантии.

Мастер, работающий с системой кондиционирования, должен иметь в виду, что ни один герметик не был одобрен ни одним автопроизводителем для системы кондиционирования.

Механические компрессоры с электронным клапаном имеют алюминиевые поршни с тефлоновым покрытием, которое без качественной смазки крошится и попадает в систему, забивая все ее элементы.

Испарители бывают спиральные и параллельно-поточные, но вне зависимости от конструкции это всегда благоприятная среда для размножения вирусов, грибков и бактерий. Именно грязный испаритель является причиной частой заболеваемости от включенного кондиционера, поэтому очень важно содержать испаритель в чистоте.

Дезинфекция системы кондиционирования с заменой салонных фильтров должна производиться как минимум дважды в год – весной и осенью. Летом, когда испаритель может плотно забиться тополиным пухом, также должна быть произведена его очистка.

Фотоматериал производителей