С приходом тепла наступил очередной сезон наших ставших уже традицией редакционных автопутешествий. Очевидно, что машину к дальним поездкам необходимо серьезно готовить, чем мы и занялись, прибегнув к помощи профессионалов СТО TRD Almaty. В текущем выпуске журнала мы расскажем о том, какие запчасти выбрали для редакционного VW Touareg и на какие моменты при их установке следует обратить особое внимание.

Поездки, предпринятые в прошлом году по заданию редакции, проходили по дорогам самого разного типа и качества. За летний сезон мы намотали без малого 20 000 километров! Основная нагрузка при этом легла на подвеску автомобиля, от которой, как известно, в немалой степени зависят безопасность и комфорт пассажиров. Поэтому обнаруженный во время диагностики износ резино-металлических деталей подвески не стал для нас неожиданностью.

Поездки, предпринятые в прошлом году по заданию редакции, проходили по дорогам самого разного типа и качества. За летний сезон мы намотали без малого 20 000 километров! Основная нагрузка при этом легла на подвеску автомобиля, от которой, как известно, в немалой степени зависят безопасность и комфорт пассажиров. Поэтому обнаруженный во время диагностики износ резино-металлических деталей подвески не стал для нас неожиданностью.

Делаем правильный выбор

Выбор комплекта деталей и расходных материалов для обслуживания автомобиля от SWAG, входящего в семью брендов компании bilstein group, был сделан по нескольким соображениям. Swag – это детали оригинального качества по доступной цене. Они обеспечиваются трехлетней гарантией производителя с даты установки и без ограничения по пробегу. Кроме того, производитель значительно упростил поиск деталей, запустив фирменный сервис partsfinder.bilsteingroup.com, где подбор осуществляется как по марке и модели автомобиля с привязкой к году выпуска, так и по артикулу детали или VIN-коду конкретного автомобиля. Техническая информация в электронной базе сопровождается схемами и фотографиями. Ну и наконец, делая выбор в пользу febi, SWAG и Blue Print, мы были уверены, что не столкнемся с подделкой, так как приобретали запчасти и проводили их установку на автосервисе, работающем по фирменной концепции Febi Expert, которая гарантирует помимо оригинальных запчастей наличие специального инструмента и необходимую квалификацию мастеров.

По результатам сравнительного анализа предложений на рынке и изучения многочисленных тематических форумов было принято решение менять рычаги и тяги подвески в сборе. Это решение было продиктовано сразу несколькими причинами. Во-первых, так исключается вероятность ошибки в подборе отдельных запчастей и гарантированно продлевается ресурс узла, ведь установленные детали и взаимодействующие компоненты устанавливаются новыми. Во-вторых, значительно сокращаются временные затраты на проведение замены, а значит, и стоимость работ.

По результатам сравнительного анализа предложений на рынке и изучения многочисленных тематических форумов было принято решение менять рычаги и тяги подвески в сборе. Это решение было продиктовано сразу несколькими причинами. Во-первых, так исключается вероятность ошибки в подборе отдельных запчастей и гарантированно продлевается ресурс узла, ведь установленные детали и взаимодействующие компоненты устанавливаются новыми. Во-вторых, значительно сокращаются временные затраты на проведение замены, а значит, и стоимость работ.

Желающие сэкономить на обслуживании подвески, те, кто решается менять ее отдельные компоненты, могут оказаться в проигрыше – как в плане финансов, так и в плане практичности. С рычагами и тягами все более или менее понятно: если в случае их повреждения (удара) геометрия подвески нарушилась, их следует менять на новые, не пытаясь выпрямить, так как при нагревании свойства металла неизбежно поменяются. В последующем в результате очередного воздействия прогретый рычаг или тяга могут обломиться, что на скорости может привести к серьезной аварии. С заменой втулок и сайлент-блоков не все так просто. Нет, конечно же, «приколхозить» их могут практически на любой СТО, грамотные же сервисные станции за такую работу берутся неохотно, и вот почему. Не всегда ремкомплекты поставляет одна компания-производитель, а значит, на этапе подбора может возникнуть разночтение параметров, что часто приводит к зависанию автомобиля на подъемнике в ожидании доставки новой детали. В условиях полной загрузки СТО это значительная потеря денег. Кроме того, выпрессовывание и последующая установка новой детали сопряжены с определенными рисками, которые ложатся также на сотрудников СТО. И наконец, когда речь заходит об автомобиле с приличным пробегом, все крепления, как правило, намертво скованы коррозией, а это означает увеличение времени, дополнительные усилия и риски, которые зачастую невозможно конвертировать в финансовый эквивалент. Именно поэтому профессионалы советуют менять компоненты многорычажной подвески в сборе, отдавая предпочтение деталям от хорошо зарекомендовавших себя брендов или оригинальным запчастям.

Почему меняем

Почему меняем

Выход из строя резиновых деталей компонентов подвески обусловлен естественными условиями эксплуатации. К ним относятся высокие динамические нагрузки на сжатие и растяжение, повышенная или пониженная температура, реагенты, которыми обрабатывают дороги в зимнее время. То есть даже при спокойной манере вождения по хорошей дороге детали со временем неизбежно выходят из строя – появляются люфты во втулках и уплотнениях, образуются избыточные зазоры.

При проектировании деталей подвески допустимые и возможные нагрузки рассчитываются инженерами точнейшим образом по множеству параметров. Допуски отвечают жестким стандартам требований безопасности, выдвигаемых производителями автомобилей.

Эластокинематические свойства резино-металлических деталей наиболее ярко проявляются при разгоне или торможении автомобиля: сайлент-блоки деформируются и подвеска меняет свою конфигурацию. Резиновые втулки в подвеске со временем рассыхаются и теряют эластичность. Процесс разрушения ускоряется жесткими условиями эксплуатации, к которым можно отнести езду по бездорожью и спортивную манеру вождения. Неисправность или износ проявляются прежде всего стуком, скрежетом, вибрацией, не характерной для конкретной модели автомобиля. Машина может «козлить», то есть подскакивать на мелких неровностях, иметь излишнюю боковую раскачку при езде по плохим дорогам. Уровень комфорта в такой ситуации значительно снижается. Кроме того, выход из строя компонентов подвески сказывается и на управляемости. Резиновый блок, в котором образуется повреждение, позволяет рычагу свободно принимать крайние положения, поэтому ни о каком стабильном рулевом управлении и безопасности в этом случае говорить не приходится. Исправный сайлент-блок организовывает гораздо более вариабельную амплитуду движения рычага и эффективнее гасит вибрации. Если не устранить неисправность вовремя, то повышенному износу подвергнутся и смежные компоненты подвески, а неправильная геометрия при этом может привести к неравномерному износу шин и снижению эффективности торможения. В некоторых современных автомобилях износ резино-металлических компонентов подвески может повлиять и на работоспособность систем безопасности и различных ассистентов.

Эластокинематические свойства резино-металлических деталей наиболее ярко проявляются при разгоне или торможении автомобиля: сайлент-блоки деформируются и подвеска меняет свою конфигурацию. Резиновые втулки в подвеске со временем рассыхаются и теряют эластичность. Процесс разрушения ускоряется жесткими условиями эксплуатации, к которым можно отнести езду по бездорожью и спортивную манеру вождения. Неисправность или износ проявляются прежде всего стуком, скрежетом, вибрацией, не характерной для конкретной модели автомобиля. Машина может «козлить», то есть подскакивать на мелких неровностях, иметь излишнюю боковую раскачку при езде по плохим дорогам. Уровень комфорта в такой ситуации значительно снижается. Кроме того, выход из строя компонентов подвески сказывается и на управляемости. Резиновый блок, в котором образуется повреждение, позволяет рычагу свободно принимать крайние положения, поэтому ни о каком стабильном рулевом управлении и безопасности в этом случае говорить не приходится. Исправный сайлент-блок организовывает гораздо более вариабельную амплитуду движения рычага и эффективнее гасит вибрации. Если не устранить неисправность вовремя, то повышенному износу подвергнутся и смежные компоненты подвески, а неправильная геометрия при этом может привести к неравномерному износу шин и снижению эффективности торможения. В некоторых современных автомобилях износ резино-металлических компонентов подвески может повлиять и на работоспособность систем безопасности и различных ассистентов.

Диагностика

Диагностика

Состояние и работоспособность узла диагностируются методом визуального осмотра и тестирования на подвижность соединений. Иногда следует проводить динамический тест подвески. Мастер должен обратить внимание на геометрию подвески, на люфты в соединениях и на износ протектора шин. Если при осмотре подвески обнаруживается, что углы установки колес имеют разную величину справа и слева, то мастер должен понимать: это свидетельствует о повреждении рычага, поворотного кулака, резинометаллики либо стойки амортизатора.

В отдельных случаях осмотр производится под нагрузкой. Если обнаруживается выход из строя отдельных демпфирующих компонентов, следует далее проводить диагностику всей подвески, так как возможен выход из строя смежных деталей и узлов – например, может плохо работать амортизатор или получить повреждения пружина.

Так как замену на нашем автомобиле мы производили комплексно, используя комплекты от SWAG, мастер был избавлен от подробного рассмотрения состояния отдельных узлов подвески – замена рычагов в сборе существенно сократила время работ.

Так как замену на нашем автомобиле мы производили комплексно, используя комплекты от SWAG, мастер был избавлен от подробного рассмотрения состояния отдельных узлов подвески – замена рычагов в сборе существенно сократила время работ.

На что обращаем особое внимание

Если все же меняются компоненты, а не узел в сборе, лучше приобретать их от одного производителя – так вы убережете себя от установки деталей с разной по жесткости резиной. Некоторые производители выпускают сайлент-блоки усиленной конструкции, и они действительно служат дольше, но зато с ними быстрее выходят из строя шаровые опоры или рулевые наконечники. Наиболее же нелепо выглядит ситуация, когда в передней подвеске с одной стороны автомобиля работает старый оригинальный сайлент-блок, а с другой – усиленный новый. Менять детали следует исключительно попарно на одной оси.

Конечно же, к демонтажу старых запчастей следует приступать, лишь убедившись в наличии новой запчасти, в правильности ее подбора. Разбор узла и снятие компонентов всегда следует проводить с использованием специального инструмента. При снятии резино-металлических компонентов рычагов, стоек, стабилизатора рекомендуется не разрезать втулки, не деформировать снимаемые запчасти, воздействуя ударными инструментами, а выпрессовывать их, минимизируя воздействие на посадочное место. При демонтаже шаровой опоры, особенно установленной в алюминиевом рычаге, нельзя применять зубило или монтировку, следует пользоваться съемником. Прогревать посадочные места сайлент-блоков также не рекомендуется, так как сплавы, из которых изготавливаются некоторые детали, не допускают прокаливания.

Конечно же, к демонтажу старых запчастей следует приступать, лишь убедившись в наличии новой запчасти, в правильности ее подбора. Разбор узла и снятие компонентов всегда следует проводить с использованием специального инструмента. При снятии резино-металлических компонентов рычагов, стоек, стабилизатора рекомендуется не разрезать втулки, не деформировать снимаемые запчасти, воздействуя ударными инструментами, а выпрессовывать их, минимизируя воздействие на посадочное место. При демонтаже шаровой опоры, особенно установленной в алюминиевом рычаге, нельзя применять зубило или монтировку, следует пользоваться съемником. Прогревать посадочные места сайлент-блоков также не рекомендуется, так как сплавы, из которых изготавливаются некоторые детали, не допускают прокаливания.

При установке компонентов следует соблюдать монтажное положение детали, проверять правильность установки по меткам, если таковые предусмотрены. Осуществляя запрессовку муфт, втулок и уплотнений, необходимо применять специальный инструмент и оборудование. Не используйте масло при установке резиновых втулок, так как оно разрушает резину. В процессе запрессовки допускается использование только специальной смазки, предписанной производителем деталей. В крайнем случае можно применить мыльный раствор. Для запрессовки пластиковых сайлент-блоков существуют специальные смазки. Блок же в металлической обойме запрессовывается насухую по предварительно очищенной поверхности.

Многие сайлент-блоки несимметричны, поэтому механику, осуществляющему монтаж, нужно обращать внимание на метки на рычаге и сайлент-блоке, а в случае затруднений или сомнений прибегать к помощи инструкции. Меняя сайлент-блоки в алюминиевых рычагах, нужно помнить, что при каждой выпрессовке и запрессовке детали посадочное место становится больше. Профессионалы не рекомендуют делать подобную замену более двух раз.

Многие сайлент-блоки несимметричны, поэтому механику, осуществляющему монтаж, нужно обращать внимание на метки на рычаге и сайлент-блоке, а в случае затруднений или сомнений прибегать к помощи инструкции. Меняя сайлент-блоки в алюминиевых рычагах, нужно помнить, что при каждой выпрессовке и запрессовке детали посадочное место становится больше. Профессионалы не рекомендуют делать подобную замену более двух раз.

Окончательную затяжку крепежных болтов на тягах, опорах или амортизационных стойках следует проводить только в рабочем положении машины – под естественной нагрузкой. В противном случае при снятии автомобиля с подъемника в резино-металлических деталях подвески возникнет чрезмерное напряжение, это приведет к преждевременному их износу. В завершение работ мастер должен провести обязательную процедуру регулировки геометрии колес. Зачастую ее совмещают с окончательной протяжкой установленных деталей подвески.

Нужно ли менять масло в АКПП?

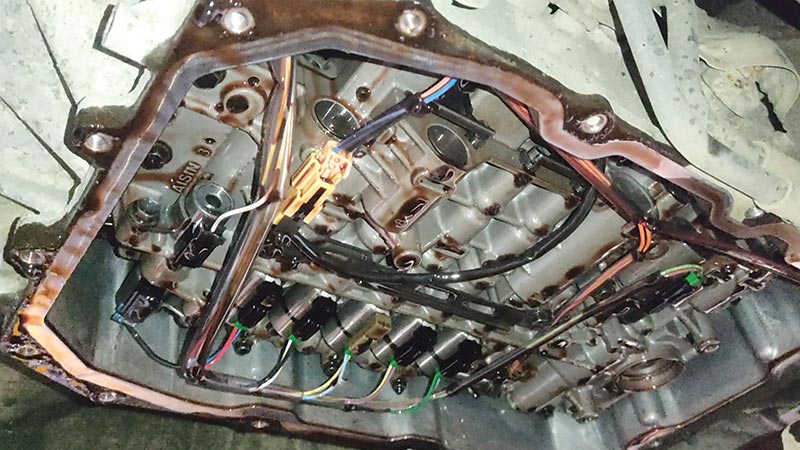

Проблема «подпинывающей» коробки знакома практически каждому автовладельцу, в машине которого установлена АКПП с гидротрансформатором. В нашем Touareg установлена коробка TR-60SN (09D по VAG) от AISIN, которая также устанавливается на некоторые японские автомобили. В этой АКПП переключение передач осуществляется с помощью гидроблока. Он чувствителен к температурному режиму, и именно поэтому автомобили с подобными АКПП рекомендуется прогревать зимой перед эксплуатацией и всегда выжидать пару секунд на старте, после перевода селектора АКПП из режима «паркинг» в режим «драйв». Но еще более чувствительны гидротрансформатор и гидроблок нашей АКПП к характеристикам трансмиссионной жидкости и пропускной способности фильтра.

Мифы и реальность

В существование коробок передач, не требующих замены жидкости, мы не верим – если детали работают и требуют смазки, значит, эту смазку следует менять регулярно. А в условиях повышенных нагрузок, например при езде по бездорожью или в горной местности, возникает преждевременное старение жидкости, а значит, и сокращается интервал ее эксплуатации. Но такую информацию от производителя, как правило, найти трудно. Зачастую завод рассчитывает на гарантийный срок эксплуатации, а дальше, как говорится, трава не расти. В нашем конкретном случае мы так и не нашли официально утвержденных интервалов замены жидкости в АКПП TR-60SN, а в некоторых источниках и вовсе утверждается, что замена жидкости в этой коробке не требуется совсем, на весь период эксплуатации автомобиля… Только не уточняется, каким он может быть, этот период: 100, 200 или 300 тыс. километров пробега.

Вместе с этим на японских моделях автомобилей, где используется данная АКПП, производитель рассчитывает интервал эксплуатации жидкости до 80 тыс. километров пробега.

Вместе с этим на японских моделях автомобилей, где используется данная АКПП, производитель рассчитывает интервал эксплуатации жидкости до 80 тыс. километров пробега.

Меняются ли свойства жидкости при длительной эксплуатации? Конечно же да, и особенно если речь идет о трансмиссионной жидкости, которая имеет углеродную основу и часто нагревается до высоких температур – со временем она разжижается и меняет свою структуру. В АКПП, где посредством жидкости передается крутящий момент, ее вязкость является критичным фактором как для эффективной передачи, так и для корректной работы гидроблока, то есть правильной работы трансмиссии. Поэтому, если коробка со временем стала «подпинывать», первым и правильным решением будет смена жидкости и фильтра.

Диагностика и неисправности

Подняв автомобиль на подъемник, открутив заливную пробку в поддоне, мастер сможет проверить не только уровень жидкости, но и ее состояние.

Конечно же, не стоит пренебрегать и компьютерной диагностикой, которая поможет выявить более серьезные нарушения в работе АКПП. Впрочем, зачастую некоторые признаки неисправностей диагностируются только после снятия поддона. Например, на установленных магнитах поддона мастер обнаруживает большое количество металлической стружки. Как правило, это свидетельствует об износе трущихся компонентов. Такая стружка зачастую приводит к выходу из строя соленоидов, отвечающих за переключение конкретных передач. В отдельных случаях соленоиды могут быть заменены. Но откуда взялась стружка? На этот вопрос не рискнет ответить ни один мастер, и в лучшем случае предложит диагностировать неисправности после полного разбора АКПП. В худшем – замена всего агрегата.

В современных реалиях, когда запчасти, завозимые в Казахстан, покупаются за валюту и ее не стабильный курс является определяющим для ценообразования, не всегда капитальный ремонт АКПП, если речь идет о подержанном автомобиле, является оправданным. Зачастую разумной альтернативой «капиталке» является замена всего узла целиком. Благо предложений на рынке б/у запчастей множество: от локальных разборов до ввозимых из-за рубежа отдельных узлов подержанных автомобилей с небольшим пробегом. Правда, в случае замены АКПП целиком жидкость, как и фильтр, перед эксплуатацией придется все же поменять.

Разные производители жидкости по-разному оценивают допустимый интервал ее замены. Многие эксперты, проводящие семинары по теме АКПП, рекомендуют менять ее и фильтр через каждые 70–80 тысяч километров пробега. Поводом к замене также может стать некоторое замедление в работе коробки передач и ее нестандартное поведение при переключении.

Следует помнить, что адаптивные коробки передач при смене водителя могут какое-то время подстраиваться под манеру вождения и это зачастую ложно принимается за неисправность. Если, допустим, пользователей автомобиля несколько, например: жена – с вальяжной манерой вождения и муж – с потенциалом гонщика, то при смене водителя коробка будет какое-то время «поддупливать» – и это нормально.

Следует помнить, что адаптивные коробки передач при смене водителя могут какое-то время подстраиваться под манеру вождения и это зачастую ложно принимается за неисправность. Если, допустим, пользователей автомобиля несколько, например: жена – с вальяжной манерой вождения и муж – с потенциалом гонщика, то при смене водителя коробка будет какое-то время «поддупливать» – и это нормально.

Лучше брать комплектом

Обычно для замены жидкости требуется сама жидкость, прокладки, фильтры и крепеж. Все эти компоненты можно приобрести по отдельности у разных поставщиков. Но компания bilstein group предлагает рынку постпродажного обслуживания универсальное решение – комплект для замены жидкости в АКПП. В различных вариациях такие наборы включают в себя жидкость, прокладку, пробку, фильтр и крепеж.

Комплектом febi мы воспользовались еще и затем, чтобы исключить вероятность ошибки в подборе отдельных компонентов. В нем предусмотрено все, что нужно для замены, и это сокращает затраты. Кроме этого поставляемая в комплекте качественная и одобренная автопроизводителем жидкость, жидкость первой заливки, которую заливают в трансмиссию на конвейере. Большинство жидкостей SWAG/febi окрашены так же, как и оригинальные жидкости той же классификации.

В процессе смены жидкости обнаружились привычные мастерам признаки нечасто обслуживаемой АКПП, как то: прикипание сливной пробки, частично разрушенная при снятии поддона прокладка, большое количество отложений на внутренних стенках поддона. В процессе замены жидкости поддон был отмыт начисто, остатки прокладки с посадочных плоскостей удалены полностью. И, конечно же, не стоит пренебрегать элементарными правилами – для уплотнения поддона поверхность следует обезжирить, необходимо использовать новую прокладку, исключая применение герметика, и новые втулки, которые поставляются в комплекте. Для затяжки крепежа всегда следует пользоваться динамометрическим ключом – затяжку следует производить равномерно, двигаясь от центра к краям.

Замена термостата и антифриза

Кроме прочего в процессе диагностики автомобиля были выявлены и проблемы в работе системы охлаждения – мастер обнаружил некорректную работу термостата. В качестве замены оригинальной запчасти нами был выбран термостат SWAG. Как и на всю линейку запчастей febi, на SWAG, Blue Print компания bilstein group дает трехлетнюю гарантию, без ограничения по пробегу. Условия гарантийной поддержки можно легко найти на сайте производителя или в упаковке с приобретенной продукцией, где помимо классификации запчасти имеется также инструкция по правильной установке.

С точки зрения диагностики неправильная работа термостата в современном автомобиле определяется достаточно просто. Во-первых, это течь, во-вторых, соответствующие ошибки, считываемые сканером, в-третьих, признаки залипания клапана или заклинивание штока клапана. От того, в каком состоянии заклинило шток – в закрытом или открытом, зависят и характерные признаки. Если в открытом, то жидкость циркулирует по большому кругу, она медленно нагревается, и зимой двигатель машины, как и ее салон, будет прогреваться очень долго. С такой неисправностью можно ездить какое-то время, если продолжительный прогрев не доставляет особых неудобств. Но стоит помнить, что неисправность термостата приведет к некорректной работе смежных систем и это скажется на расходе топлива и динамике. А при наличии в автомобиле системы климат-контроля работа на прогрев или охлаждение салона будет неэффективной. Если же термостат заклинило в закрытом положении, то циркуляция охлаждающей жидкости будет осуществляться по малому кругу, и здесь возможен чрезмерный подъем температуры охлаждающей жидкости, а если не принять меры – даже ее закипание.

С точки зрения диагностики неправильная работа термостата в современном автомобиле определяется достаточно просто. Во-первых, это течь, во-вторых, соответствующие ошибки, считываемые сканером, в-третьих, признаки залипания клапана или заклинивание штока клапана. От того, в каком состоянии заклинило шток – в закрытом или открытом, зависят и характерные признаки. Если в открытом, то жидкость циркулирует по большому кругу, она медленно нагревается, и зимой двигатель машины, как и ее салон, будет прогреваться очень долго. С такой неисправностью можно ездить какое-то время, если продолжительный прогрев не доставляет особых неудобств. Но стоит помнить, что неисправность термостата приведет к некорректной работе смежных систем и это скажется на расходе топлива и динамике. А при наличии в автомобиле системы климат-контроля работа на прогрев или охлаждение салона будет неэффективной. Если же термостат заклинило в закрытом положении, то циркуляция охлаждающей жидкости будет осуществляться по малому кругу, и здесь возможен чрезмерный подъем температуры охлаждающей жидкости, а если не принять меры – даже ее закипание.

Основная задача термостата (терморегулятора) – стабилизировать температуру охлаждающей жидкости. Бывают электронно-управляемые термостаты. Наиболее же часто используемая конструкция – пружинный клапан с терморасширяющимся элементом. При нагревании до заданных температур такой элемент приводит к срабатыванию клапана, что в свою очередь регулирует движение жидкости по тому или иному контуру. В рабочем состоянии клапан может открываться частично, что приводит к смешиванию прогретой и охлажденной жидкости.

Наиболее частые ошибки при установке термостата связаны с чрезмерным использованием герметика вместо штатной прокладки. Герметик впоследствии проникает в систему и вызывает закупорку трубок, приводит к некорректной работе температурных датчиков. Не стоит также забывать об удалении воздушных пробок. После замены термостата, как правило, меняется охлаждающая жидкость. Делать это следует с помощью специального прибора, который помогает удалять воздушные пробки из системы охлаждения. Воздух в системе охлаждения современного автомобиля недопустим, он может привести к кавитационным повреждениям помпы и других компонентов системы.

Следует внимательно отнестись и к корпусу термостата. От частого перепада температур пластик, как правило, рассыхается. На его поверхности образуются трещины. Установить такой корпус корректно практически невозможно. И об этом клиент должен быть проинформирован заранее. То есть, меняя термостат, следует заранее позаботиться о наличии нового корпуса и сопутствующих прокладок.

Антифриз всегда следует использовать по рекомендации автопроизводителя, так как не все антифризы разрешается смешивать. Если антифриз не готов к применению и требует разбавления водой, следует использовать только дистиллированную воду.

Антифриз всегда следует использовать по рекомендации автопроизводителя, так как не все антифризы разрешается смешивать. Если антифриз не готов к применению и требует разбавления водой, следует использовать только дистиллированную воду.

Нами был выбран антифриз febi, который можно использовать как в чистом виде, так и смешанным с водой. Подобрать необходимый антифриз, как и другие запчасти, использованные при обслуживании нашей редакционной машины, нам здорово помог фирменный сервис компании bilstein group – partsfinder.bilsteingroup.com, где в полном объеме представлена информация о наличии тех или иных запчастей в производственной программе компании, об их применяемости и масса технической информации, включая рекомендации по правильной установке детали.

Врезка

bilstein group – компания с репутацией

Головной офис компании расположен в городе Эннепетале на западе Германии. История фирмы насчитывает 178 лет, она была основана Фердинандом Бильштайном в 1844 году. Поначалу фирма производила детали для различных транспортных средств того времени: телег, пассажирских конных экипажей и карет. Компания производила металлические ступицы, направляющие, оси, болты и много других продуктов металлообработки. На сегодняшний день bilstein group является современнейшим высокотехнологичным производством, продукция которого под различными торговыми наименованиями поставляется во все страны мира. Казахстанскому потребителю наиболее известны три бренда компании – febi, SWAG и Blue Print.

https://youtube.com/playlist?list=PL01nprWS4RB5IaP6jRjpA3MrjWjdoi9zr

Текст и фотоматериал редакции