Впрыск бензина в предкамерную область, о котором мы говорили в прошлый раз, является достаточно эффективной системой подачи топлива, но имеет один неустранимый недостаток: поскольку горючее подается во впускной тракт, часть бензина все равно теряется, не попадая в камеры сгорания, а значит, сохраняется некоторый перерасход топлива. К тому же очень сложно наладить работу двигателя на обедненной смеси, ведь чем беднее смесь, тем больше нужно повышать степень сжатия, а это увеличивает риск детонации.

Решение этих проблем конструкторам известно давно. Так, дизельный двигатель по определению является мотором с непосредственным впрыском топлива в камеру сгорания. В 1937 году прямой впрыск был впервые применен в отношении бензина – в двигателе Daimler-Benz DB 601, который ставили на знаменитый истребитель Messerschmitt Bf 109. В начале 50-х технологию смогли адаптировать к автомобилям. Сначала прямой впрыск получили малоизвестные даже в Германии малолитражки Gutbrod Superior и Goliath GP 700, а в 54-м на весь мир прогремел Mercedes-Benz 300 SL «крыло чайки».

Опыт эксплуатации этих машин показал, что время непосредственного впрыска в автомобилестроении еще не пришло. Дело в том, что тогдашний впрыск был механическим, а значит, топливо поступало в двигатель непрерывно. И в промежутке между выключением зажигания и фактической остановкой мотора бензин, будучи в отличие от дизеля легкой нефтяной фракцией, смывал масло со стенок цилиндров и разжижал его в картере. Как следствие, интервал замены масла на том же «Мерседесе» составлял всего 1600 км. Сгорание бензина проходило не полностью, так как при прямом впрыске время для смесеобразования уменьшено, а тогдашние топливные насосы не обладали должной мощностью, чтобы распылять горючее равномерно.

Технология получила второе рождение в 1996 году, когда компания Mitsubishi представила двигатели серии GDI. Аббревиатура расшифровывается как Gasoline Direct Injection, что в переводе и значит «непосредственный впрыск топлива». Другие марки, конечно, используют собственные сокращения, например FSI у «Фольксвагена» или CGI у «Мерседеса».

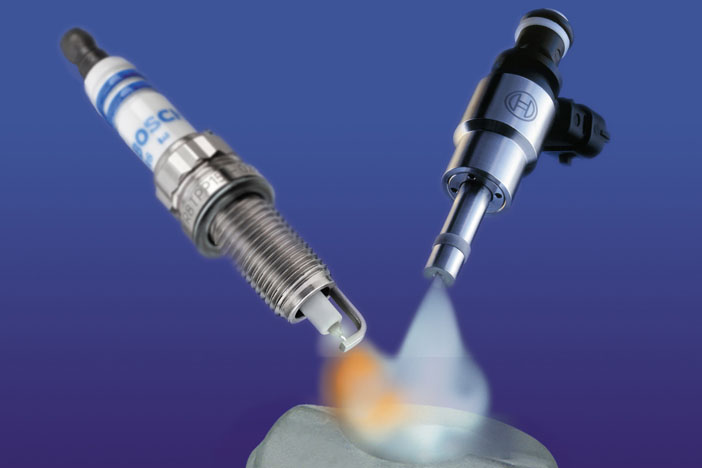

Нынешние системы непосредственного впрыска базируются на высокоточной электронике. Система включает обыкновенный погружной топливный насос, топливный насос высокого давления (ТНВД), топливную рампу, или общую топливную магистраль, датчик высокого давления и электромагнитные форсунки, втиснутые в головки цилиндров между выпускными клапанами.

Погружной насос забирает топливо из бака и подает его в ТНВД. Тот создает давление порядка 100 бар (в десятки раз выше обычного насоса) и загоняет бензин в общую магистраль. Накопление горючего в рампе необходимо для избежания сбоев при его подаче в цилиндры. Датчик высокого давления установлен внутри магистрали и служит для передачи информации о давлении в системе блоку управления двигателем, который на основе этих данных регулирует работу ТНВД. Из общей магистрали бензин поступает к форсункам и через них распыляется внутрь камер сгорания.

Кроме того, на автомобилях с непосредственным впрыском за дроссельной заслонкой установлены дополнительные впускные заслонки. С их помощью регулируется количество, скорость и степень завихрения поступающего в цилиндры воздуха, что во многом определяет режимы работы мотора. Всего режимов три: на сверхбедной смеси, на стехиометрической (нормальной) смеси и режим резких ускорений с малых оборотов.

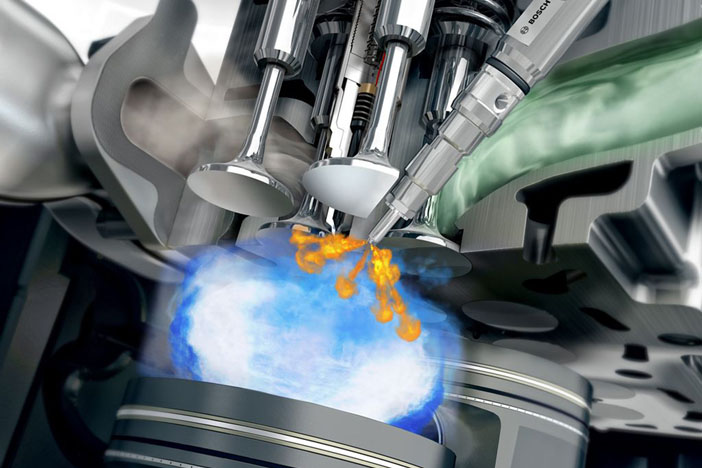

Первый режим используется, когда автомобиль движется равномерно и достаточно быстро, дроссельная заслонка открыта широко, впускные заслонки закрыты. Соотношение воздуха и бензина достигает 40:1, что почти втрое больше, чем в нормальных условиях. Зажечь такую смесь искрой невозможно, поэтому поршни в двигателях с прямым впрыском имеют полусферическую выемку. Впрыск происходит компактным факелом в конце такта сжатия. Бензин ударяется о дно выемки и отражается в область свечи. Происходит расслоение смеси: у свечи концентрация топлива более высокая, что необходимо для воспламенения, а ниже смесь совсем бедная, но начавшееся горение охватывает и ее. Основная экономия достигается именно в этом режиме.

Второй режим используется при ускорениях, когда необходимо получить высокую мощность. Впускные заслонки открыты, дроссельная заслонка открывается в соответствии с положением педали газа. Этот режим движения требует стехиометрического состава смеси – 14,7:1. Такая смесь легко воспламеняется. Но у двигателей с прямым впрыском зачастую повышена степень сжатия, и, для того чтобы избежать детонации, форсунка впрыскивает бензин мощным факелом. Мелко распыленное топливо, попадая на внутреннюю поверхность цилиндра, охлаждает ее, снижая риск детонации.

Третий режим необходим для получения большого крутящего момента при резком нажатии педали газа на малых оборотах. Дроссельная заслонка открыта полностью, впускные заслонки закрыты. В этом режиме за один цикл форсунка срабатывает два раза. Во время такта впуска для охлаждения стенок цилиндра мощным факелом впрыскивается сверхбедная смесь, а в конце такта сжатия форсунка еще раз впрыскивает топливо компактным факелом и в значительно большем количестве.

Итак, двигатель с прямым впрыском способен одновременно обеспечить существенную экономию горючего: 15 – 20% (но только если вы часто выходите на автостраду) и увеличить отдачу при повышении степени сжатия (есть моторы с непосредственным впрыском и «обычным» сжатием порядка 10:1).

Но не все так радужно.

Во-первых, сверхвысокое давление в системе топливоподачи требует высочайшей точности изготовления деталей. Это ведет к удорожанию конструкции и повышенным требованиям к качеству бензина и масла. Для деталей ТНВД абразивом являются даже частички серы, а впрыскиваемая форсунками «грязь» попадает прямиком в камеру сгорания (прочищать форсунки стало на порядок сложнее), так что «убить» мотор с прямым впрыском можно за несколько неудачных заправок.

Во-вторых, способность мотора работать на сверхбедной смеси исключает использование обычного трехкомпонентного каталитического нейтрализатора, «заточенного» под стехиометрическую смесь. Для нейтрализации отходов сгорания применяются дополнительные устройства (например, система рециркуляции, когда часть выхлопных газов добавляется к подаваемому в цилиндры воздуху), что дополнительно повышает сложность и стоимость автомобиля. В-третьих, расположение форсунки в головке цилиндра создает там тесноту, не давая в том числе поставить третий впускной клапан (15 – 20 лет назад, напомним, такое решение было довольно популярным). Как следствие, непосредственный впрыск до сих пор не стал доминирующей технологией, и инженеры продолжают искать и находят альтернативные решения. Но об этом в следующий раз.

Текст: Серик Туленов, фото Bosch ©20415