В июле компания Motorservice провела обучающее занятие «Блоки цилиндров грузового транспорта». Слушатели из Армении, Беларуси, Казахстана и России в ходе занятия рассмотрели назначение и функции блоков цилиндров, типы их конструкции, способы изготовления, изучили особенности монтажа и типичные повреждения. Помимо этого ведущий – технический специалист MS Motorservice International Владимир Суров – обращал внимание и на актуальные ремонтные решения, предлагаемые компанией для независимых мастерских.

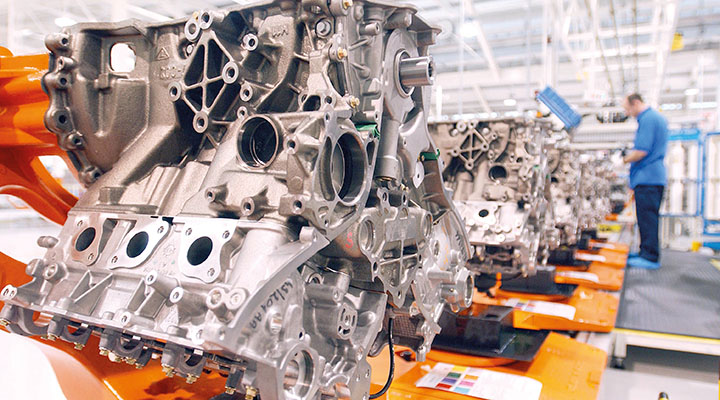

Итак, блоки цилиндров (или, как их еще называют, картеры) несут в себе кривошипно-шатунный механизм, подшипники коленчатого вала, иногда – и распределительного вала. Блоки имеют крепления одной или нескольких головок блоков цилиндров. В блоках имеются соединения с коробкой передач и приводом клапанного механизма газораспределения, на блоке располагаются также крепления различных вспомогательных механизмов, а снизу картер закрывается масляным поддоном.

В общем, даже неспециалист, взглянув на блок цилиндров, способен осознать, насколько сложное инженерное изделие находится перед ним. Внутри блока цилиндров присутствует еще и замысловатая система каналов охлаждения, вентиляции и смазки. Для грузовых автомобилей блоки изготавливают методом плавки из серого чугуна с добавлением графита. Блоки для спорткаров или их прототипов отливают из алюминиевых сплавов. Для строительства наиболее крупных моторов применяют сварные конструкции. В зависимости от типа блока и материала, из которого его изготавливают, используют различные методы литья: литье в кокиль (алюминий), литье в песчаные формы (алюминий, серый чугун) и литье под давлением (алюминий).

В общем, даже неспециалист, взглянув на блок цилиндров, способен осознать, насколько сложное инженерное изделие находится перед ним. Внутри блока цилиндров присутствует еще и замысловатая система каналов охлаждения, вентиляции и смазки. Для грузовых автомобилей блоки изготавливают методом плавки из серого чугуна с добавлением графита. Блоки для спорткаров или их прототипов отливают из алюминиевых сплавов. Для строительства наиболее крупных моторов применяют сварные конструкции. В зависимости от типа блока и материала, из которого его изготавливают, используют различные методы литья: литье в кокиль (алюминий), литье в песчаные формы (алюминий, серый чугун) и литье под давлением (алюминий).

Конструкции блоков варьируются в зависимости от расположения и количества цилиндров. Рядная конструкция блока обеспечивает равномерную работу двигателя даже без уравновешивания массы, это относительно простая и недорогая конструкция. Однако в сравнении с V-образным типом рядный отличается большей длиной. В более компактной V-образной конструкции валы – распределительный и коленчатый – тоже, конечно, короче. Но такая компоновка более сложна и дорогостояща в производстве. Кроме того, V-образный блок требует больше пространства по ширине.

Высокое качество литья обеспечивается тщательной подготовкой литейных форм, применением специальных стержней из кварцевого песка, скрепленного синтетической смолой для создания внутренних полостей и каналов, строго регламентированным временем литья и охлаждения, качеством механической обработки на станках и с помощью инструментов.

Существуют и другие особенности блоков. Так, например, контуры охлаждения двигателей старого типа имеют продольное расположение, а в более современных двигателях контур охлаждения располагается поперечно. В контуре охлаждения работают радиатор, термостат, датчик температуры, рубашка охлаждения, клапан регулирования отопления, теплообменник, вентилятор охлаждения, насос охлаждающей жидкости, бак радиатора и шланги.

В масляном контуре картера масло курсирует как под давлением, так и без него. Нагнетание осуществляется масляным насосом. Он прогоняет масло через фильтр и направляет масло через клапаны к подшипникам – шатунному и коленвала – через натяжитель цепи и компенсационный вал. Затем масло стекает в поддон картера. Еще одна важная система функционирования блока цилиндров заключается в циркуляции по нему масляного тумана и газов, поэтому в картере предусмотрена вентиляция.

Блок может быть выполнен с сухими гильзами цилиндров, когда контур охлаждения не контактирует с гильзой или же с мокрыми гильзами, которые непосредственно омываются охлаждающей жидкостью.

На поверхности блока цилиндров вокруг колодцев мы можем увидеть обрамляющие каналы системы охлаждения, и тогда перед нами картер, классифицируемый как Open Deck. Если же таких каналов на поверхности блока нет, то тип называется Closed Deck.

В силу тех или иных причин в картере могут возникать повреждения. Их можно разделить на восстановимые и невосстановимые. Примеры восстановимых повреждений: замена гильз цилиндров и поршней; применение сухих гильз цилиндров при повреждении рабочих поверхностей; выравнивание плоскости блока и использование поршней ремонтного размера; замена изношенных подшипников, расположенных внизу распределительных валов; замена изношенных подшипников коленчатого вала. Невосстановимые же повреждения – это, например, такие, как проламывание кулаком стенки блока или скручивание и деформация шатуна внутри блока. К такой неприятности, как знаменитый «кулак дружбы», может привести отломанный буртик гильзы.

Нередко мастера станций технического обслуживания предпринимают попытки восстановить постели коленвала при помощи напаек, вкладышей и прочих кустарных подручных средств. Понятно, что продолжительного эффекта это не дает, а тем временем в ассортименте крупных производителей и поставщиков запасных частей присутствуют готовые ремонтные решения заводского изготовления с точно выверенными размерами.

Еще до замены блока на новый мастер должен установить причину выхода из строя старой детали и устранить ее. При замене блока цилиндров необходимо снять с новой детали заглушки, удалить консервирующий воск, а затем промыть каналы подачи воды и масла.

Такие прикрепляемые детали, как головки блоков цилиндров, штанги толкателей, стойки коромысел, крышки головок блоков цилиндров, крышки картеров, впускные и выпускные трубопроводы, корпуса масляных фильтров, масляные радиаторы и масляные форсунки, компрессор, топливные насосы высокого давления, инжекторы и прочее, должны быть тщательно очищены, установлены согласно предписаниям изготовителя и при необходимости отрегулированы. Масляные радиаторы, напорные смазочные линии, фильтры, уплотнения и другие эксплуатационные материалы подлежат замене.

Во избежание повреждений при обкатке, перед первым запуском двигатель нужно избавить от воздуха, под давлением заполнив его маслом. Для этой процедуры обычно используется ручной насос.

Во избежание повреждений при обкатке, перед первым запуском двигатель нужно избавить от воздуха, под давлением заполнив его маслом. Для этой процедуры обычно используется ручной насос.

Приработка двигателя производится на испытательном стенде или же, если таковой отсутствует, непосредственно на дороге. Обкатывая отремонтированный двигатель, следует придерживаться тех же рекомендаций, что актуальны для запуска в эксплуатацию совершенно новых транспортных средств.

Необходимо знать, что «обкатывать» двигатель после капремонта на холостом ходу недопустимо. После запуска двигателя можно на холостом ходу лишь произвести необходимые регулировки, надолго оставлять работающий двигатель без нагрузки нельзя, так как масляный насос не будет работать в полную силу, возникнет масляное голодание. Поэтому в движении автомобиль можно плавно разогнать до постоянной скорости в 60 км/ч и первые 600 километров обкатки преодолеть с минимальной нагрузкой на средних оборотах. Далее, до 1000 километров можно на 2–3-й передаче давать более высокие обороты, которые, однако, должны быть на 1000 менее номинальных. Затем допускается постепенное наращивание скорости и оборотов, пока не появится адекватный отклик двигателя на открытие дросселя. Набирать максимальную скорость тем не менее не рекомендуется. После приработки двигателя следует обязательно произвести замену масла и фильтра. Делается это минимум через 50 километров, максимум – через 500.

Необходимо знать, что «обкатывать» двигатель после капремонта на холостом ходу недопустимо. После запуска двигателя можно на холостом ходу лишь произвести необходимые регулировки, надолго оставлять работающий двигатель без нагрузки нельзя, так как масляный насос не будет работать в полную силу, возникнет масляное голодание. Поэтому в движении автомобиль можно плавно разогнать до постоянной скорости в 60 км/ч и первые 600 километров обкатки преодолеть с минимальной нагрузкой на средних оборотах. Далее, до 1000 километров можно на 2–3-й передаче давать более высокие обороты, которые, однако, должны быть на 1000 менее номинальных. Затем допускается постепенное наращивание скорости и оборотов, пока не появится адекватный отклик двигателя на открытие дросселя. Набирать максимальную скорость тем не менее не рекомендуется. После приработки двигателя следует обязательно произвести замену масла и фильтра. Делается это минимум через 50 километров, максимум – через 500.

После полуторачасовой лекции слушатели смогли также поучаствовать в традиционной сессии вопросов и ответов, в ходе которой получили от ведущего необходимые разъяснения и дополнения по некоторым конкретным ситуациям.

Текст: Адрей Сафонов, фотоматериал производителей