На авторизованном тренинге «Топливные системы», проведенном компанией Phaeton DC в конце января для сотрудников казахстанских сервисных центров, можно было не только прослушать теоретическую часть курса, но и познакомиться с правилами и особенностями тестирования неисправностей различных топливных систем, бензиновых и дизельных, а также с правилами монтажа и демонтажа топливного оборудования.

Под руководством начальника технического отдела Phaeton DC Игоря Уставщикова, проводившего занятия, мастера СТО смогли поупражняться в работе на электронных стендах, детально изучить системы и механизмы. Они задавали важные для себя вопросы и получали компетентные ответы. В недельном тренинге приняли участие алматинцы и гости южной столицы из различных регионов республики.

Надо сказать, что автомобили с дизельным двигателем, без всякого преувеличения, в нашей стране – явление парадоксальное. С одной стороны, дизельный транспорт обожаем коммерческими организациями, с другой – игнорируется частными потребителями.

Как сложилось такое противоположное отношение к дизелям и в чем кроются корни проблемы?

Эволюция топливной системы

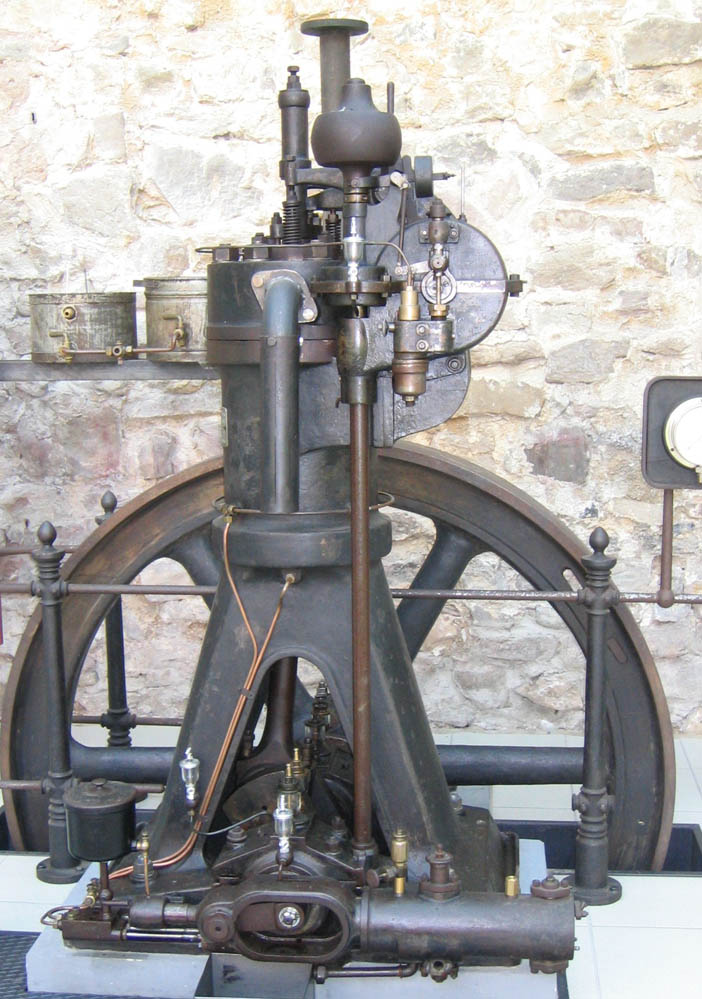

Рассматривая дизельный двигатель, нельзя не отметить, какую роль в его жизни играет система, подающая топливо. Самый первый серийный дизельный двигатель был оснащен примитивной по сегодняшним меркам топливной системой. Двигатель MAN, представили на суд общественности в 1927 году. В этом моторе блок топливного оборудования занимал треть общих габаритов.

Вторая генерация серийных дизельных двигателей появилась в 1936 году. Топливная система изменилась, став компактнее и надежнее. Появилась возможность установки дизеля на легковой автомобиль. Им стал Mercedes 260 D с рядным топливным насосом высокого давления (ТНВД) Bosch.

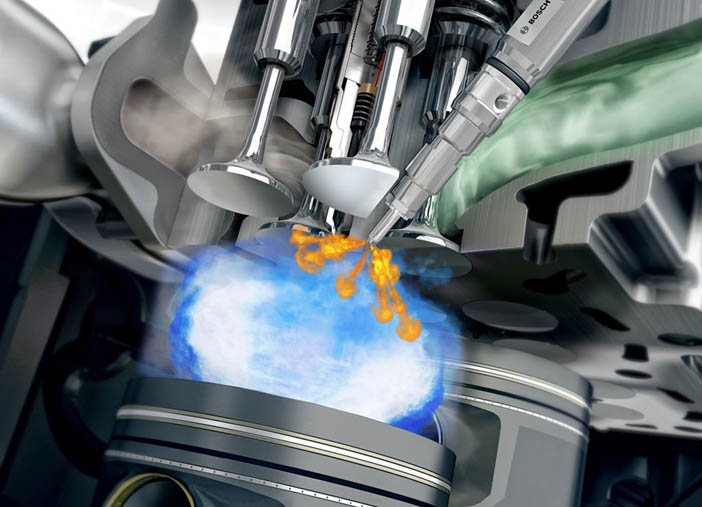

Сегодня все производимые дизельные топливные системы можно разделить на механические и электронные. Вместе с принципиальными преобразованиями конструкции менялось и рабочее давление в системах по мере их развития. В первых образцах распределительных систем давление достигало всего 350 бар и его хватало для воспламенения топлива. В рядных механических системах давление достигало уже 550 бар. А когда в дизель пришла электроника, давление достигло 1200 бар. При этом сильно выросла производительность мотора и в лучшую сторону изменились его экологические показатели.

Рядная механическая топливная система дизельного двигателя состоит из бака, механического насоса подкачки, топливного отстойника, фильтра и ТНВД, который соединен с форсунками. Внутри насоса вращается вал, который воздействует на толкатель. Он в свою очередь приводит в движение плунжеры, создающие рабочее давление в форсунках. Смазка осуществляется моторным маслом, поступающим по каналу снизу. Если на плунжерах появляется выработка, уровень масла растет из-за того, что в него попадает топливо. Это критический показатель, игнорировать который нельзя, поскольку он грозит возникновением так называемого обратного подсоса, когда масло, разбавленное топливом, минуя клапаны, попадает в камеру сгорания. Данный процесс приводит к неконтролируемой работе двигателя на высоких оборотах, иначе говоря, двигатель идет вразнос. Даже если вы отключите подачу топлива, он не остановится, пока не выработает все масло из картера. Вам удастся его заглушить, только перекрыв доступ воздуха, заткнув коллектор толстым куском резины, покрышки, например.

В современных системах есть электронный контроль подачи топлива, защищающий двигатель от работы вразнос. Есть еще распределительные системы. В них стоит один плунжер, который работает непрерывно, двигаясь вперед-назад и одновременно вращаясь вокруг своей оси. Он называется дистрибьютер, то есть распределитель. Такая система действует в «Деликах» и «Прадо». Минус ее в том, что один плунжер работает на все цилиндры. Система меньше уязвима с точки зрения загрязнения, но и меньше экологична. Интересно, что в распределительной системе смазка насоса осуществляется не маслом, а самим топливом. Останавливаться на этом устройстве подробно не имеет смысла, так как распределительные системы – вчерашний день.

В 1992 году в дизельный двигатель пришла электронная система EDC (Electronic Diesel Control). В ней работают два соленоида, которые позволяют диагностировать системные ошибки. В первый же год было выпущено17 миллионов двигателей, оснащенных такой системой впрыска.

В 1994 году появился уже целый блок управления топливным насосом. То есть фактически можно было говорить об электронной системе впрыска. И двигателей с ней выпустили уже 22 миллиона! В 1996 году – 24 миллиона! Система трижды модернизировалась в одном корпусе.

В 1997 году в зачаточном состоянии появляется система Common Rail, отличительная особенность которой заключается в наличии так называемой рампы, где под давлением аккумулируется топливо.

В 1998 году увидела свет система секционных насосов.

В 1998 – 2000 годах появляются сразу три разновидности системы Common Rail.

В 2002 году – еще одна разновидность.

В 2004 – 2005 годах – несколько вариантов этой системы.

Поэтому, когда на вопрос о том, какая топливная система установлена в автомобиле, клиент сервиса отвечает, что «Common Rail!», это ничего не говорит мастеру, ведь сейчас можно насчитать уже 6 модификаций этой топливной системы, в которых давление может достигать 2500 бар. И методики диагностики неисправностей в этих модификациях абсолютно разные.

С 1997 – 1998 годов в современных дизельных топливных системах работает насос-форсунка, в верхней части ее расположен плунжер, а в нижней – форсунка. Такая система широко распространена и встречается как на легковом транспорте, так и на кораблях. Давление в ней достигает 2000 бар.

Интересно, что в 1999 году был создан Volkswagen Lupo. Его называли первым трехлитровым автомобилем. Но вовсе не по объему двигателя, который составлял 1,2 л, а потому, что 3 л эта машина «смаковала» целых 100 км. Разгонялся он до 165 км/ч. Разумеется, был дизельным. В нем стояла электронная система впрыска, работающая через насос-форсунки.

В 2006 году в Ле-Мане AUDI R10 c двигателем TDI (Turbocharged Direct Injection – турбонагнетатель с непосредственным впрыском) и системой Common Rail победил в суточном скоростном марафоне. Дизель стал быстрым, доступным, выносливым и экономичным.

Реалии зарубежные и наши

Интенсивное массовое производство дизельных двигателей само по себе заставляло основных производителей думать о том, что через некоторое время все эти агрегаты потребуют сервисного обслуживания или ремонта. А значит, нужны были понимающие в их устройстве специалисты, и таких мастеров стали готовить. Это в Европе, где дизельные двигатели и производят, и обслуживают, и ремонтируют уже давно. А как у нас?

У нас дела обстоят намного хуже просто потому, что отрасли автомобилестроения в Казахстане до недавнего времени не было вообще и дизельного направления в частности. Следовательно, пул специалистов, обслуживающих дизельные топливные системы, сформироваться не мог. Справедливости ради стоит признать, что подобным образом ситуация выглядит почти на всем пространстве СНГ. И даже там, где дизельные двигатели производили, например, в России, сегодня отказались от собственных разработок, предпочитая внедрять готовые решения из-за рубежа.

Вот хороший пример такого скачка в развитии. Россия с 70-х годов прошлого века делала знаменитые «КамАЗы». В 2013 году вдруг было принято решение перевести эти машины на стандарт Евро-4, и линия встала. Думать над поиском собственных технических решений заводским конструкторам не дали, внедрив в машину топливную систему Bosch и поставив двигатели Cammins и Caterpillar. Далее встал вопрос о взаимодействии этих моторов с российскими коробками передач. Тут тоже сильно озадачиваться не стали: поставили и коробки, и подвеску ZF. Осталась кабина с гордой надписью «КамАЗ».

Получается, что на фоне возникшего дефицита специалистов некоторые СТО, не заботясь о своем добром имени, берутся за обслуживание любой дизельной топливной системы, не имея при этом ни квалифицированных сотрудников, ни оборудования. Характерной особенностью таких мастерских является засаленная роба механика, пыль и грязь в боксах. Между тем для обслуживания дизельных топливных систем различного типа требуется разный инструмент, разные базы знаний и многое другое, не универсальное, а оборудованное надлежащим образом рабочее пространство, где чистоте уделено особое внимание. Степень фильтрации воздуха в такой мастерской не может быть ниже 5 микрон. Иначе ремонт топливного оборудования рискует в будущем обернуться дополнительными финансовыми расходами.

Кто там крутит наш насос?

Такой сервис – совершенно особая территория со своими законами. Без прохождения специализированного обучения невозможно приступить к обслуживанию топливных систем дизелей самостоятельно, отчасти в силу сложности этих систем, отчасти в силу их многообразия. Причем прогресс не стоит на месте. Даже пройдя специальную подготовку и став квалифицированным специалистом, необходимо регулярно актуализировать полученные знания и умения. Таким образом, в год на подготовку специалиста по дизельным топливным системам приходится затрачивать 6–7 тыс. евро. Иначе о компетенции сотрудника года через два придется помалкивать.

Почему же нельзя приступать к обслуживанию дизельного двигателя, не имея специальной подготовки? Потому что, даже если хватит знаний, чтобы правильно двигатель разобрать и собрать, то правильно настроить топливную аппаратуру точно не удастся. А значит, автомобиль, проехав100 км, встанет из-за прогоревшего поршня. Это ведь совсем другие мощности, давление и температуры, чем в бензиновом двигателе! И, конечно, самые большие проблемы начинаются, когда один бывалый водитель говорит другому: «Я был на сервисе, мне вот этот винтик подтянули. Во машина поперла!». А в топливной аппаратуре дизельного двигателя этих винтиков столько, что можно целый день крутить.

Сколько стоит этот бизнес?

Ремонт дизельных топливных систем как вид бизнеса не только сложен, но еще и недешев. Зайти в обслуживание дизельных топливных систем очень непросто. Ситуация такова, что, если вы поставили задачу обслуживать все многообразие существующих на сегодня систем, вам потребуется приобрести оборудования минимум на 200 – 300 тыс. евро и подготовить за рубежом 5–6 квалифицированных сотрудников с различной специализацией у каждого.

Стоимость рабочего места для обслуживания дизельных топливных систем, оборудованного по всем правилам и укомплектованного необходимым инструментом, составляет 25 – 30 тысяч евро. Оборудовать зону чистоты стоит порядка 10 тысяч евро. Недешево стоит и информация по дизельным топливным системам. Например, компания Phaeton DC продает такой информационный электронный комплект на год за 390 евро. Цена брендового сканера для диагностики топливной системы может колебаться от 1,5 до 10 тыс. евро и выше. Диагностический стенд стоит 5 тыс. евро. Но он, как и сканер, ничто без программного обеспечения, которое стоит 800 – 1500 тыс. евро. Стенд для проверки насос-форсунок стоит от 15 тыс. долларов в турецком исполнении до 25 тыс. евро – в немецком. Столько он стоит потому, что насос-форсунка под рабочим давлением представляет собой не менее страшный снаряд, чем боевая противопехотная граната. Следовательно, и меры безопасности в стенд заложены основательные.

Продай свой дом – купи форсунку

Запчасти к топливной аппаратуре тоже далеко не копеечные. Цена распылителедержателя, к примеру, колеблется от 400 до 2000 евро, хотя и ресурс высок: 100 тыс. км. Правда, это при заправке автомобиля топливом европейского качества.

Коэффициент воспламеняемости дизельного топлива определяется цетановым числом. В развитых странах этот показатель строго регламентируется, как и содержание в топливе воды или серы, механических примесей. Контролируется плотность топлива и температура его кипения, вязкость, концентрация сопутствующих примесей. Все это критичные показатели, требующие пристального внимания. Стандарты постоянно меняются, совершенствуются параллельно с совершенствованием топливных систем. Дизельное топливо не предлагается с различным цетановым числом, оно варьируется только по сезонности: «зима – лето».

В Казахстане должно реализовываться дизельное топливо стандарта Евро-4, однако, когда 1,5 года назад была проведена проверка, оказалось, что качество отечественного дизельного топлива приближено к стандарту Евро-0. К сведению: стандарт Евро-1 был введен в странах Евросоюза еще в 1992 году. В сентябре 2015 года в Европе введен стандарт Евро-6.

Кто хочет, тот может

Из всего выходит, что ремонтировать дизельную топливную систему как положено у нас не умеет никто. Однако это не так. Тот, кто захотел, кому было нужно, тот смог. В Алматы есть специалисты, которые прошли обучение в Англии и обслуживают топливное оборудование на достаточно высоком профессиональном уровне. У них имеется и соответствующее оборудование, и все заводские параметры оптимальных настроек. Процесс ремонта они никому не демонстрируют и оборудование не презентуют. Понятно, что профи не то что обучать кого-то не подумают, а даже объяснять клиенту порядок и смысл своих действий не станут. Информацию при ремонте четко дозируют, вплоть до того, что сотрудники сервиса знают только ту операцию, которую поручено выполнять лично им. Так обеспечивается некоторое монопольное право, которое приносит большие прибыли.

Ремонт одной насос-форсунки может стоить около 120 тыс. тенге. У дилетанта восстановление такой форсунки занимает несколько часов или даже полдня, у мастера – 15 – 30 минут. Впрочем, каким бы умелым ни был мастер, он может вообще отказать вам в ремонте. Вот, например, Nissan Patrol Y61 или Audi A6 с дизельными двигателями. Вроде бы крепкие, привлекательные, хоть и «пожилые» автомобили. Но покупать их мало кому из практично мыслящих людей придет в голову. А все потому, что топливный насос VP на эти модели стоит 4500 долларов – иногда дороже, чем сам автомобиль. И даже если механик отремонтирует, настроит его, ТНВД еще нужно «прописать» по идентификационному коду, то есть произвести перекодировку блока управления, причем с двух попыток, так как, если насос был в употреблении, впервые его «прописывали» на заводе.

Насос VP – редкий, экспериментальный агрегат, который запустили в производство в 1998 году, а сняли в 2000 году. Ставился он на грузовики и спецтехнику, на BMV с 36, 39 и 46 кузовами, Audi A4, A6, на «Фольксвагены» и «Нисаны» Этот насос умеет «прописывать» единственный специалист, который работает на Казахстан, Киргизию, Узбекистан, Таджикистан и сопредельные регионы России. Когда-то он поступил очень предусмотрительно: изучил крупных клиентов автомобильного рынка – DHL, Fillip Morris, «Казахстан темир жолы» и других. Он узнал, что Coca-Cola закупила для своего автопарка в Казахстане, Узбекистане и Кыргызстане машины с насосом VP. Компания потратила на эти автомобили миллионы долларов. А в том, что они рано или поздно так или иначе потребуют ремонта, никто не сомневался. И мастер подумал: «Почему бы не купить за 200 тыс. долларов диагностический стенд? Тем более что так будет обеспечено монопольное право». Он приобрел оборудование, и к нему поехали из Новосибирска, Челябинска, Барнаула, Усть-Каменогорска… Цена проверки на стенде – около 10 тыс. тенге, цена «прописки» в среднем 40 – 50 тыс. тенге, ремонт – от 20 тыс. тенге до 2 тыс. долларов. Удачный бизнес, основанный на эксклюзивности, на который работают и неоднозначные решения рынка. В Узбекистане, например, производят грузовики MAN. Объем производства – 10 тыс. машин в год. В Европе MANы выпускаются в соответствии с требованиями Евро-6, а в Узбекистане пока работает допуск Евро-3, поэтому топливная система Common Rail VP там – самое то…

Когда вы получаете топливную аппаратуру из ремонта, восстановленную и должным образом настроенную, на ней ставится два вида меток. Первый тип обнаружить невооруженным глазом невозможно: метки наносятся краской, которая видна только в особом инфракрасном освещении. Второй тип ставится обычной краской. Это делается для того, чтобы сразу обнаружить постороннее вторжение в настройки сервиса и снять претензии к мастерам.

И как бы ни была сложна техника, и каким неподъемным ни казался бы сейчас этот бизнес, понятно, что путь осилит идущий, и ничего невозможного нет. Скорее всего, вслед за первым поколением казахстанских мастеров, умеющих обслуживать и ремонтировать дизельную топливную аппаратуру, придут следующие, еще более мастеровитые специалисты. А там глядишь, и сами начнем топливные системы конструировать…

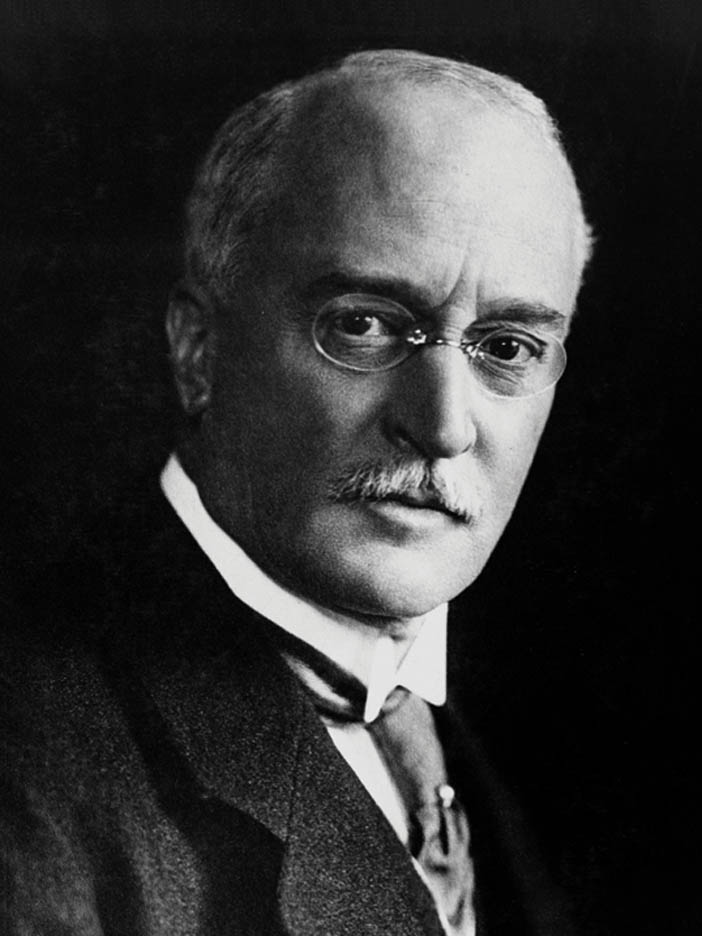

Ненадолго в историю

В конце XIX века немецкий физик Рудольф Дизель в ходе процесса переработки тяжелых фракций нефти путем многочисленных опытов получил некое вещество, которое, впрочем, нельзя было использовать даже как смазку. Его не удавалось поджечь искрой, как бензин. Было непонятно, как использовать полученный продукт. Тем не менее его стали изучать и разработали известную технологию воспламенения под давлением. После это Дизель стал искать способ продать разработку в качестве топлива для особого рода двигателей.

Первый дизельный двигатель был создан в 1897 году. Он весил 5 тонн и имел коэффициент полезного действия более 26%. На то время это был просто нереально высокий показатель! С тех пор в нашем сознании дизель ассоциируется с чем-то мощным, тяговитым и экономически выгодным. Не случайно и по сию пору мы видим дизельные моторы в основном на коммерческой технике от пассажирских автобусов, тракторов и комбайнов до океанских судов и боевых кораблей.

Разумеется, до определенной поры дизельный двигатель не был оборотистым, скоростным, однако он быстро менялся. За счет низкой стоимости топлива, а также экономичности этот крепыш стал очень востребован и популярен. Если сопоставить экономичность бензинового и дизельного двигателей, то соотношение будет 1:3 в пользу последнего. Трехлитровый дизельный двигатель потребляет порядка 5 – 7 л. Бензиновый при таком же объеме «съест» 15 – 20 л. Весьма любимый казахстанцами Mercedes-Benz Sprinter в среднем имеет объем 1,9 – 2,2 л. При этом он уверенно таскает солидные массы и его не каждая легковушка догонит. То есть это уже не тот дизель, который ехал потихонечку, но все тот же дизель, который и сегодня, упрямо попыхивая трубой, работает в поле…

Текст: Андрей Сафонов

Фотоматериал автора и производителей