Когда речь заходит об обслуживании тормозной системы автомобиля, все на первый взгляд кажется не слишком сложным. Но профессионалы знают, что нюансов в теме хватает. Мы обсудили их с техническим специалистом компании bilstein group Александром Сосновским.

Значимость тормозной системы автомобиля всегда была пунктом первостепенным, ведь от нее зависела безопасность. В современных автомобилях исполнительные элементы тормозной системы взаимодействуют еще и с целым рядом вспомогательных систем – с ABS (антиблокировочная), TCS (антипробуксовочная), ESP (курсовой устойчивости), EBD (распределения тормозных усилий), а также с BAS (экстренного торможения). Соответственно, если будет сбоить механика торможения, то и все с ней связанное станет работать некорректно, блоки могут неправильно распределить тормозное усилие к тому или иному колесу, на приборной панели возникнут тревожные сигналы.

Александр Сосновский:

Александр Сосновский:

– Ввиду такой значимости тормозной системы я бы рекомендовал не экономить на приобретении компонентов для ее обслуживания, в том числе и исполнительных механизмов – тормозных дисков или колодок. По-человечески желание сократить расходы понятно любому из нас, но на безопасности экономить не стоит. Да и расходы могут вырасти в разы, если дело дойдет до ремонта.

Тут стоит напомнить о том, что обслуживание и ремонт – совершенно разные вещи. Обслуживание подразумевает действия, направленные на поддержание работоспособности. Это упреждающее вмешательство в механизм еще до возникновения проблемы. Ремонт же возникает тогда, когда речь идет о восстановлении работоспособности, когда ехать на автомобиле уже нельзя физически или опасно. Очевидно, что обслуживание обходится меньшими временными и материальными затратами, нежели ремонт.

К обслуживанию тормозной системы нас могут побудить сервисный регламент или же состояние компонентов тормозной системы, таких как колодки и диски. Проводить диагностику тормозной системы должен опытный специалист, который не только гайки крутить умеет, но еще способен слышать, видеть и анализировать.

Александр Сосновский:

Александр Сосновский:

– Да, думать при работе с тормозной системой нужно. Ведь и шумы при торможении могут быть не связаны с тормозной системой, являясь следствием неисправности компонентов ходовой или даже трансмиссии.

Любой автомобиль представляет собой сложную колебательную систему. Источником колебаний в ней выступают работающий двигатель, неровности дороги, работа шасси, трансмиссии и вспомогательных агрегатов. В тормозной системе тоже происходят колебания, так как момент прихватывания колодок чередуется с моментом проскальзывания. При износе колодка становится легче, и в определенный момент при торможении мы тоже слышим скрип – высокочастотные колебания.

Если частоты из различных источников в автомобиле резонируют, то есть взаимно усиливаются, то при нажатии на педаль тормоза, например, мы можем почувствовать вибрации, которые с тормозной системой напрямую не связаны. Для того чтобы резонанса не возникало, конструкторы автомобилей разводят различные источники шума по диапазону частот. Это делается навешиванием на суппорты специальных утяжелителей, грузики интегрируются в раму машины, они есть в выхлопной системе. Часто при торможении резонируют кожухи тормозных дисков, которые призваны отсекать высокие температуры от деталей подвески. Имеют значение и изоляторы шумов – различные резинотехнические компоненты подвески, а также амортизаторы.

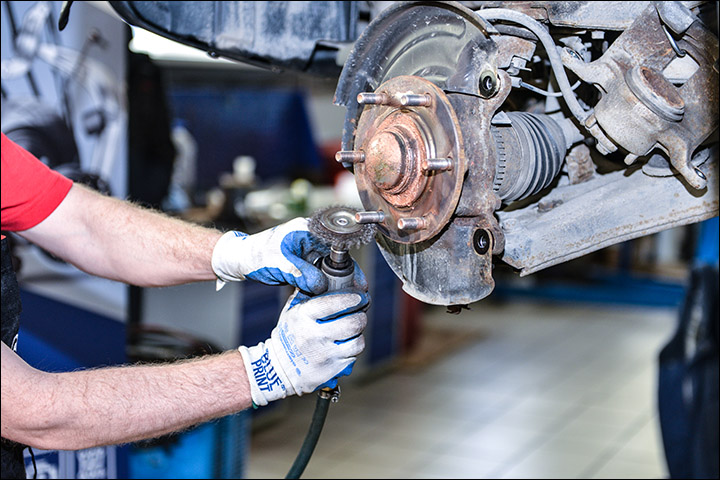

В обслуживании тормозной системы важны три основных пункта. Первый из них – подготовка, подразумевающая тщательную очистку поверхностей ступицы, суппортов, защитных кожухов и так далее. Второй важный пункт – смазка компонентов: при переборке и очистке суппорта, в направляющих, в пыльниках. Смазки требует и противоскрипная пластина, которая изолирует суппорт от колодки, не давая распространяться колебаниям. Третья важная позиция – правильные моменты затяжки колесных дисков, так как нарушения здесь тоже могут вызвать резонансные колебания.

В обслуживании тормозной системы важны три основных пункта. Первый из них – подготовка, подразумевающая тщательную очистку поверхностей ступицы, суппортов, защитных кожухов и так далее. Второй важный пункт – смазка компонентов: при переборке и очистке суппорта, в направляющих, в пыльниках. Смазки требует и противоскрипная пластина, которая изолирует суппорт от колодки, не давая распространяться колебаниям. Третья важная позиция – правильные моменты затяжки колесных дисков, так как нарушения здесь тоже могут вызвать резонансные колебания.

Александр Сосновский:

– Интересно, что различные производители компонентов тормозной системы руководствуются различными принципами при изготовлении деталей. Азиатские автопроизводители, например, предпочитают делать тормозные колодки более миниатюрными, чтобы их в работе было меньше слышно, так как коэффициент трения становится ниже. Европейские же автопроизводители, такие, например, как febi, больше склоняются в сторону эффективности торможения. Связано это с более жесткими европейскими требованиями по безопасности дорожного движения. Впрочем, фрикционный материал колодок может быть разным – в ассортименте febi для легковых автомобилей свыше 150 вариантов.

Тормозные колодки азиатских производителей также отличаются от европейской продукции тем, что антискрипные пластины на них не приклепываются и не приклеиваются. Европейские производители, как правило, предлагают комплекты, не требующие для монтажа никаких дополнительных элементов.

Тормозные колодки азиатских производителей также отличаются от европейской продукции тем, что антискрипные пластины на них не приклепываются и не приклеиваются. Европейские производители, как правило, предлагают комплекты, не требующие для монтажа никаких дополнительных элементов.

Тормозная колодка состоит из нескольких компонентов, в том числе из фрикционного материала и лежащего под ним промежуточного слоя, обеспечивающего в работе теплоизоляцию и сжимаемость тормозной колодки. Иногда говорят: «жесткая колодка, «мягкая колодка», но таких понятий в языке специалистов нет. Они рассматривают коэффициент трения или показатель сжимаемости колодки, который тоже можно измерить. С одной стороны, чем лучше сжимается колодка, тем меньше она шумит, но с другой – педаль тормоза становится менее информативной.

Температура при торможении на исполнительных элементах доходит до 700 градусов Цельсия, на поршнях суппорта она уже составляет 100–150 градусов. Конусообразные фаски на краях колодок позволяют в процессе эксплуатации компенсировать потерю массы увеличением площади трения, тем самым снижая вероятность появления скрипов. Слоты или пропилы на колодках позволяют отводить газы и продукты износа, помимо этого слоты позволяют колодкам несколько деформироваться в допустимых пределах, не повреждая фрикционный материал.

Внимание мастера не должно проходить мимо выработки в направляющих, следов коррозии на деталях, затрудненного хода или заклинивания суппорта, деформации антискрипной пружины. Нередко мастера сталкиваются с проблемой биения нового тормозного диска после его установки. Те, кто бывал на производстве, знают, что разнотолщинность диска укладывается в несколько тысячных долей миллиметра. Поэтому, если вы видите биение нового диска, проверяйте чистоту поверхностей прилегания. Нужно знать, что биение передних тормозных дисков часто проявит себя вибрацией рулевого колеса, а биение задних скажется вибрацией на педали тормоза.

Внимание мастера не должно проходить мимо выработки в направляющих, следов коррозии на деталях, затрудненного хода или заклинивания суппорта, деформации антискрипной пружины. Нередко мастера сталкиваются с проблемой биения нового тормозного диска после его установки. Те, кто бывал на производстве, знают, что разнотолщинность диска укладывается в несколько тысячных долей миллиметра. Поэтому, если вы видите биение нового диска, проверяйте чистоту поверхностей прилегания. Нужно знать, что биение передних тормозных дисков часто проявит себя вибрацией рулевого колеса, а биение задних скажется вибрацией на педали тормоза.

Александр Сосновский:

– На семинарах мы проводили такой показательный эксперимент: я подкладывал между монтажной поверхностью диска и ступицей листик обычной бумажной салфетки. И это приводило к биению диска в 0,06 миллиметра. Напомню, допустимый параметр – 0,05 миллиметра.

К сожалению, большинство мастеров СТО пренебрегают очисткой ступицы. Также обходятся они и без замеров люфта ступицы. Этот люфт допустим и даже необходим, чтобы ступица не перегревалась. В большинстве случаев он не должен быть выше 0,02 миллиметра.

Когда нам по рекламации поступают тормозные диски, они проходят тщательное исследование. Любая песчинка оставляет на них свой след, и мы его видим. Видно также и неравномерный износ с внешней и внутренней сторон диска. Так бывает, когда суппорт клинит и торможение осуществляется одной колодкой. Удары молотком при снятии диска также никуда не исчезают.

Если диск невозможно снять со ступицы, то его можно сбивать, но исключительно при помощи резинового молотка. Иначе можно повредить не только тормозной диск, но и сепараторы подшипников ступицы. На многих дисках предусмотрены специальные отверстия для демонтажа, через которые диск выжимается от ступицы. А вот чтобы проблемы «прикипания» диска к ступице не возникало, на центровочный бортик диска можно нанести специальную высокотемпературную керамическую смазку, которая является диэлектриком, изолирующим элементом. Такая смазка есть в ассортименте продукции febi. Но никакой смазки (тем более медной) не должно быть на прилегающих поверхностях ступицы и тормозного диска, а также тормозного диска и колеса.

Если диск невозможно снять со ступицы, то его можно сбивать, но исключительно при помощи резинового молотка. Иначе можно повредить не только тормозной диск, но и сепараторы подшипников ступицы. На многих дисках предусмотрены специальные отверстия для демонтажа, через которые диск выжимается от ступицы. А вот чтобы проблемы «прикипания» диска к ступице не возникало, на центровочный бортик диска можно нанести специальную высокотемпературную керамическую смазку, которая является диэлектриком, изолирующим элементом. Такая смазка есть в ассортименте продукции febi. Но никакой смазки (тем более медной) не должно быть на прилегающих поверхностях ступицы и тормозного диска, а также тормозного диска и колеса.

Александр Сосновский:

– Мастера должны знать, что растормаживается система благодаря наличию в суппорте специального сальника. Его значимость понимается не всеми. Работоспособность данного элемента может быть нарушена ввиду появления коррозии или по причине потери эластичности. Если же суппорт растормаживается, а колодки не отходят, то искать причину следует на направляющих колодок. Если заклинивают направляющие суппорта, то внутренняя колодка будет растормаживаться, а внешняя останется прижатой к диску.

Особенности работы тормозной системы связаны и с характеристикой движения. Движение в пробках, например, приводит к тому, что фрикционные поверхности затираются отработанным материалом, не происходит такого эффективного самоочищения, как при экстренном торможении.

При обновлении исполнительных элементов тормозной системы производители рекомендуют прикатку для обеспечения плотного прилегания контактных поверхностей и равномерного прогрева тормозного диска. Пройдя 100–150 километров в режиме прикатки тормозов, то есть избегая резких нажатий на педаль тормоза, можно добиться желаемого результата.

Александр Сосновский:

Александр Сосновский:

– Хочется заметить при этом, что установка тормозных колок и тормозных дисков одного производителя вполне оправданна. Дело в том, что мы, в bilstein group, например, максимально приближаем нашу продукцию к стандартам качества оригинальных деталей. Но как поведет себя наш диск во взаимодействии с колодкой другого производителя, мы, конечно, не знаем. Будет ли оптимальной масса изделия, фрикционный материал, сама конструкция… Можно на это только надеяться. Если же вы приобретаете диск и колодку у одного производителя, то уже можно говорить об уверенности и даже гарантиях*.

Прим.: гарантия на все запасные части брендов bilstein group составляет 3 года без ограничения пробега

Текст: Андрей Сафонов, фотоматериал Bilstein group