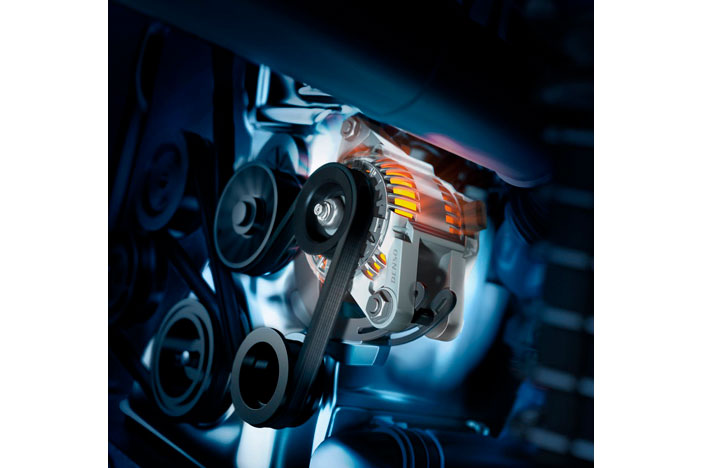

Одна из тенденций современного автомобиля заключается в уменьшении генератора при нарастании числа электропотребителей на борту. Очевидно, что от этого важного компонента требуется все большая эффективность. Какими путями решается проблема, мы рассмотрим на примере продукции одного из ведущих производителей.

Множество конструктивных новаций в обозначенной области с 60-х годов прошлого века предложили специалисты компании Denso. Снижая габариты и массу генераторов, они успешно адаптировали рабочие параметры к возрастающим потребностям.

Помимо чисто технических вопросов инженеры столкнулись с проблемой ограничений постоянно ужесточающихся экологических норм. Каждый из компонентов трех типов генераторов Denso – обычный, тип III и SC – проектировался с целью достижения максимальной эффективности. В обычном генераторе увеличения мощности удалось добиться, изготовив сердечник ротора методом холодного штампования, так была оптимизирована работа магнитной цепи. Помимо этого конструкторы на базе интегральной схемы разработали встроенный одночипный регулятор контроля выходного напряжения.

В генераторе типа III были объединены в единый узел две крыльчатки вентилятора и ротор, а также уменьшен диаметр шкива и пересмотрены размеры статора с ротором. Примерно то же инженеры сделали и в конструкции генератора типа SC.

Реализации непростой задачи содействовал еще ряд мер – применение в обмотке статора провода с прямоугольным сечением и низким сопротивлением. Это сократило теплоотдачу и увеличило плотность обмотки.

Таким образом были получены генераторы, успешно обеспечивающие энергией большое число потребителей в автомобилях и мотоциклах с двигателями минимальных рабочих объемов.