Снижение трения плюс уменьшение массы равно сокращению расхода топлива и выбросов вредных веществ в отработавших газах. Этой простой формулой руководствуются все разработчики автомобильных компонентов, причем в основном они стремятся снизить трение и массу компонентов традиционной силовой установки – двигателя внутреннего сгорания. Современные ДВС значительно меньше по рабочему объему, чем их недавние предшественники, но превосходят их по КПД и мощности благодаря использованию инновационного клапанного механизма, технологий впрыска топлива и всасывания воздуха. Минимизация при нарастающей продуктивности обусловлена ужесточением экологического законодательства, требующего снижения вредных выбросов автомобилей.

Одним из ключевых компонентов двигателя внутреннего сгорания является ремень привода ГРМ. Основное его назначение – обеспечение высокоточной синхронизации вращения коленчатого и распределительного валов и приведение в рабочее состояние другого вспомогательного оборудования, устанавливаемого на двигателях внутреннего сгорания. Ремнем ГРМ определяются моменты открытия и закрытия впускных и выпускных клапанов, а также задается точность впрыска топлива в цилиндры, что важно для распределения момента зажигания, а в конечном итоге – для эффективности и долговечности двигателя.

Традиционно все ремни привода ГРМ устанавливаются на наружной части двигателя и эксплуатируются без смазки в закрытом кожухом пространстве. Однако такая конструкция была изменена в 2008 году, когда компания Ford вместо цепного привода в масляной ванне начала использовать ременный привод, также работающий в масляной ванне. Этот привод был предназначен для установки на дизельный двигатель рабочим объемом 1,8 л и приводил в движение ТНВД. Подобное решение, направленное на снижение трения и повышение эффективности двигателя, привело к сокращению вредных выбросов. Очевидно, что для реализации этого решения ремень ГРМ должен изготавливаться из специального состава, поскольку от него помимо прочности и долговечности требуется еще и маслостойкость.

Традиционно все ремни привода ГРМ устанавливаются на наружной части двигателя и эксплуатируются без смазки в закрытом кожухом пространстве. Однако такая конструкция была изменена в 2008 году, когда компания Ford вместо цепного привода в масляной ванне начала использовать ременный привод, также работающий в масляной ванне. Этот привод был предназначен для установки на дизельный двигатель рабочим объемом 1,8 л и приводил в движение ТНВД. Подобное решение, направленное на снижение трения и повышение эффективности двигателя, привело к сокращению вредных выбросов. Очевидно, что для реализации этого решения ремень ГРМ должен изготавливаться из специального состава, поскольку от него помимо прочности и долговечности требуется еще и маслостойкость.

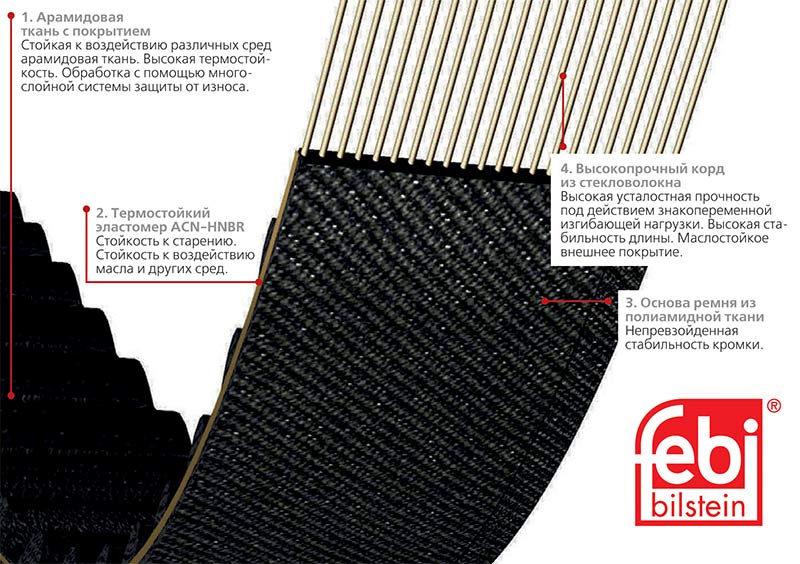

Ремень нового типа изготавливается из высокотемпературного эластомера ACN-HNBR, внутрь которого помещается стекловолоконный кордшнур, обеспечивающий прочность ремня. Основа ремня делается из полиамидной ткани, на которую наносят многослойное защитное покрытие с зубьями из арамида, обеспечивающего стойкость к высоким температурам и воздействию различных химических веществ. Начиная с 2008 года компания Ford применяет данную технологию ременного привода ГРМ в двигателях EcoBoost и EcoBlue, в то время как группа компаний PSA использует ее в отмеченном наградой двигателе PureTech рабочим объемом 1,2 литра. Группа компаний Volkswagen также использует технологию ременного привода в масле для привода масляных насосов двигателей 1.6 и 2.0 TDi. Поскольку в большинстве указанных двигателей этот «мокрый» зубчатый ремень подлежит замене в рамках планового технического обслуживания, бренд febi включил ремни данного типа в ассортимент комплектов ремней ГРМ, чтобы удовлетворить спрос со стороны клиентов.

Основное преимущество ремней такого типа – их небольшая ширина. Это ценное качество, так как двигатели становятся более компактными. Эффективная и менее шумная альтернатива «сухому» ременному приводу отличается меньшими потерями на трение, а также позволяет снизить расход топлива и, соответственно, количество вредных выбросов. Масло гасит вибрации ремня, поэтому двигатель работает более плавно, а вождение автомобиля доставляет больше удовольствия.

Весь ассортимент ремней привода ГРМ можно найти на сайте partsfinder.bilsteingroup.com. Вы можете положиться на проверенные запасные части febi, не уступающие по качеству оригинальным. Бренд febi принадлежит bilstein group – концерну, в структуру которого входят и другие всемирно известные бренды. Дополнительную информацию можно найти на сайте www.bilsteingroup.com.