Мы неоднократно знакомили нашего читателя с деятельностью и продукцией концерна ZF, отметившего не так давно свое столетие.

В начале зимы наш корреспондент в составе делегации дистрибьюторов из Украины и Грузии побывал на современном заводе ZF SACHS по производству автозапчастей в г. Швайнфурте (Германия) и увидел своими глазами, как изготавливаются амортизаторы, диски сцепления и многие другие автокомпоненты.

Концерн ZF задает тренды… Этот тезис мы, журналисты, слышим часто – на выставках, презентациях и семинарах. А если вдуматься, что он означает? Буквально то, что с обновлением автомобиль становится чуточку умнее, экологичнее, и в этом есть безусловная заслуга инженеров ZF, предлагающих инновации для серийного производства. Сегодня трудно себе представить хотя бы один европейский автомобиль, в котором не было бы запчастей от ZF. Это сложные конструктивные составляющие, будь то электронные системы, рулевое управление, компоненты подвески или трансмиссии – одним словом, все то, без чего автомобиль просто не может называться современным.

Наше посещение началось с технического центра, расположенного на территории завода, где мы прослушали краткую презентацию о деятельности концерна. В рамках этой презентации Даниил Данильчук – специалист по продажам украинского представительства ZF Friedrichshafen AG, хорошо знакомый казахстанским автосервисменам по семинарам ZF Services в Алматы, рассказал немного об истории концерна, о дне сегодняшнем и о том, как эволюционирует стратегия компании. Так, в частности, Даниил отметил, что бренд BOGE постепенно выводится из оборота, но пока сохраняет свое присутствие на некоторых рынках, включая казахстанский. В дальнейшем все запчасти, известные под этим брендом, будут выпускаться (и уже отчасти выпускаются) под брендом SACHS. Кроме этого запчастями для независимого рынка теперь будет заниматься отдельное подразделение – ZF Aftermarket. Напомним, что в общем обороте концерна производство запчастей для послепродажного обслуживания составляет около 10%. Остальные 90% приходятся на запчасти для нужд автосборочных предприятий, и основным покупателем здесь является ведущая тройка европейских производителей: Mercedes-Benz, BMW и VW Group с входящими в этот концерн брендами.

В Швайнфурте находятся два из 230 предприятий, работающих в 40 странах мира. Здесь производят продукцию под брендом SACHS. Это амортизаторы, включая сложные, электронно-управляемые, с системой CDC (Continuous Damping Control), и, конечно же, компоненты трансмиссии. Неподалеку от завода располагается один из двух глобальных логистических центров завода.

НА ЗАВОДЕ РАБОТАЮТ РАЗЛИЧНЫЕ ПРОГРАММЫ ПО ОБЕСПЕЧЕНИЮ БЕЗОПАСНОСТИ. И НАДО ОТМЕТИТЬ – ВЕСЬМА УСПЕШНО РАБОТАЮТ. НАШЕ ПОСЕЩЕНИЕ ПРИШЛОСЬ НА 950-Й ДЕНЬ ПОСЛЕ ПОСЛЕДНЕЙ НЕЗНАЧИТЕЛЬНОЙ ТРАВМЫ, ПОЛУЧЕННОЙ НА ПРОИЗВОДСТВЕ.

Масштаб предприятия впечатляет своим размахом и слаженностью производственных процессов, которые имеют полный цикл – от изготовления необходимых заготовок из металла до сборки автокомпонентов, готовых к установке в автомобиль. Большинство процессов здесь автоматизировано, и участие человека на некоторых постах сводится к наблюдению за работой конвейера и ручному контролю качества продукции.

Производство амортизатора начинается с изготовления полого штока, который приваривают к наконечнику с резьбой путем трения – такой способ промышленной сварки считается наиболее прочным и позволяет лучше отцентровать детали. Далее заготовки поступают по конвейеру на участок закалки, где их нагревают, пропуская через индукционные катушки, и погружают в специальную жидкость для закаливания. После этого шток шлифуется и отправляется на обработку перед хромированием. Кстати, хромируется только верхняя часть штока, выходящая наружу при максимальном ходе отбоя.

ЕЖЕДНЕВНО В МИРЕ НА ПРОИЗВОДСТВЕННЫХ ПЛОЩАДКАХ КОНЦЕРНА ZF СОБИРАЕТСЯ ОКОЛО 245 000 АМОРТИЗАТОРОВ!

После хромирования и последующей полировки штоки просматривает мастер-приемщик, отслеживающий любой видимый дефект и сверяющий заготовку с эталонными параметрами длины, диаметра и веса. На каждом этапе производства за качеством следят всевозможные датчики и сканеры. На заводе отлично понимают, что целостность штока амортизатора – это залог безопасности автомобиля, тем более что на этой же линии изготавливаются и амортизаторы для железнодорожного транспорта, рассчитанного на огромные нагрузки.

ЗАВОД ПОСТОЯННО ОБНОВЛЯЕТСЯ. ВО ВРЕМЯ НАШЕЙ ЭКСКУРСИИ МЫ УВИДЕЛИ НЕСКОЛЬКО УЧАСТКОВ, ГДЕ ПРОИСХОДИТ МОНТАЖ НОВОГО ОБОРУДОВАНИЯ. ПО СЛОВАМ ПРЕДСТАВИТЕЛЕЙ ЗАВОДА, МОДЕРНИЗАЦИЯ – ЭТО НЕПРЕРЫВНЫЙ ПРОЦЕСС И СВЯЗАН ОН С ОБНОВЛЕНИЕМ АССОРТИМЕНТА ПРОДУКЦИИ.

Параллельно на другом участке завода из заготовок в виде нарезанной трубы изготавливаются корпуса будущих амортизаторов. Эти процессы также автоматизированы и поставлены на конвейер. После нарезки заготовка корпуса будущего амортизатора поступает на участок обработки, где промывается, шлифуется, инспектируется на предмет трещин и неровностей. После этого она перемещается на следующий этап, где к корпусу приваривают крепеж, красят и заполняют его маслом. Далее происходит непосредственно сборка амортизатора: на шток прикручивается клапан, после чего он с помощью специального аппарата вставляется в корпус. После этого верхняя часть амортизатора завальцовывается и проверяются его демпфирующие свойства.

На одном конвейере производятся как универсальные амортизаторы, так и те, которые рассчитаны на редкую модель. Переоснастка оборудования при этом происходит за считаные минуты. Такая гибкость позволяет производить небольшие партии амортизаторов и подстраиваться под текущие потребности рынка.

Особого подхода в производстве требуют современные электронно-управляемые амортизаторы с системой CDC. Напомним, что такие амортизаторы способны менять параметры своей жесткости за доли секунды прямо во время движения. Производятся они на специальной линии. Особо стерильных условий требует участок сборки электронных клапанов для этих амортизаторов – здесь работает высокоточная электроника. Каждый компонент амортизатора после производства тщательно проверяется на предмет дефектов, на каждом этапе сборка контролируется человеком и электроникой. На финальном этапе амортизаторы в собранном виде тестируются на специальном стенде и отправляются на упаковку, после чего их перемещают на склад хранения.

НА ЗАВОДЕ ДЕЙСТВУЕТ СИСТЕМА НАСТАВНИЧЕСТВА. ОТВЕТСТВЕННОСТЬ РАСПРЕДЕЛЯЕТСЯ ОТ РУКОВОДИТЕЛЯ ДО КОНКРЕТНОГО ОПЕРАТОРА СТАНКА. КРОМЕ ЭТОГО КАЖДЫЙ ОПЕРАТОР НЕСЕТ ОТВЕТСТВЕННОСТЬ ЗА РАБОТУ ОПЕРАТОРА КАК НА ПРЕДЫДУЩЕМ ЭТАПЕ СБОРКИ, ТАК И НА ПОСЛЕДУЮЩЕМ.

Примечательно, что часть продукции произведенной в Швайнфурте поступает на конвейер производителям, а часть – на афтермаркет. То есть запчасти для вторичного рынка абсолютно идентичны оригинальным запчастям, отличие заключается только в маркировке.

Наша экскурсия продолжилась в той части завода, которая отведена под изготовление компонентов сцепления.

Все начинается с цеха приемки материалов, оборудованного специальной лабораторией, оценивающей качество металла и поступающих на завод компонентов. Огромные рулоны металла разматываются и в виде ленты подаются в цех выштамповки, где мощные прессы, управляемые электроникой, высекают из металла необходимые заготовки с точностью до сотых долей миллиметра.

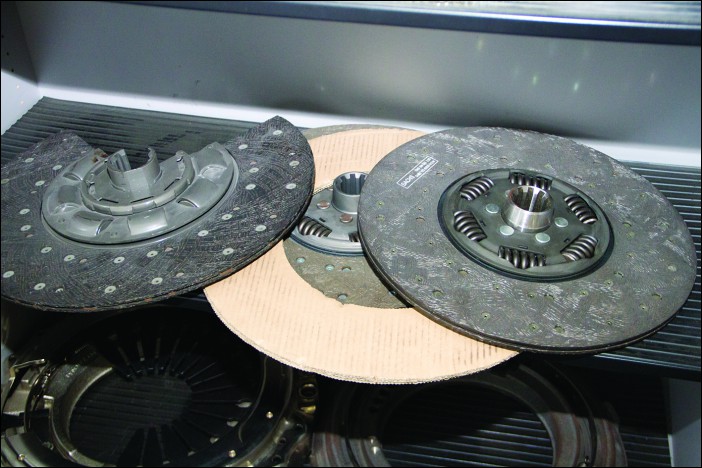

Дальнейшие процессы также поделены на полностью автоматизированные и те, где требуется участие оператора. На отдельных участках производятся каркасы, пружины, фрезеруются литые изделия. Нам довелось увидеть, как из листового металла штампуется корзина сцепления, как изготавливается и закаливается его диафрагменная пружина, как изготавливается и собирается диск сцепления. После окончательной сборки готовые изделия проверяются на дисбаланс и по конвейеру поступают на участок упаковки. Отдельные экземпляры из партии отправляются на тестирование в заводскую лабораторию, где имеется 3D-сканер, позволяющий сравнить любую запчасть с эталоном.

В отдельном цеху, оборудованном сложной электроникой, организована сборка двухмассовых маховиков. Компоненты этой важной и сложной запчасти производятся на разных участках завода и доставляются в этот цех для окончательной обработки. Отдельные части здесь фрезеруются и полируются, подвижные компоненты балансируются. Каждый станок, задействованный в этом процессе, управляется оператором и выполняет конкретную функцию. На каждом этапе сборки операторы проверяют правильность установки компонентов. После монтажа всех частей и их окончательной фиксации, на маховик наваривается зубчатый венец, и его опять тестируют. После заполнения смазкой маховик подвергают окончательной балансировке и передают на этап упаковки, после чего готовая продукция поступает на склад хранения.

В отдельном цеху, оборудованном сложной электроникой, организована сборка двухмассовых маховиков. Компоненты этой важной и сложной запчасти производятся на разных участках завода и доставляются в этот цех для окончательной обработки. Отдельные части здесь фрезеруются и полируются, подвижные компоненты балансируются. Каждый станок, задействованный в этом процессе, управляется оператором и выполняет конкретную функцию. На каждом этапе сборки операторы проверяют правильность установки компонентов. После монтажа всех частей и их окончательной фиксации, на маховик наваривается зубчатый венец, и его опять тестируют. После заполнения смазкой маховик подвергают окончательной балансировке и передают на этап упаковки, после чего готовая продукция поступает на склад хранения.

В ходе нашей экскурсии по заводу посетили мы и современный логистический центр, где увидели, как произведенные на заводе запчасти под брендом SACHS складируются, упаковываются и отгружаются дистрибьюторам. Подобных центров у ZF в Германии два – второй расположен в г. Бремене и специализируется в основном на продукции Lemförder.

В Швайнфурте логистический центр имеет роботизированный склад, и процесс загрузки-выгрузки продукции в нем контролируется компьютером. Этот склад представляет собой сложный механизм со стеллажами высотой с многоэтажный дом, вдоль которых передвигается автоматический погрузчик. Каждая ячейка этого склада имеет свой адрес, и система хранит в памяти, что, когда и в каком количестве помещено на хранение в конкретную ячейку.

Есть в логистическом центре и другой склад, не автоматический, где в палетах хранятся неупакованные детали, в основном амортизаторы. Хранение запчастей в таком виде позволяет сэкономить пространство, сократив его в три раза по сравнению с необходимым для хранения упакованной продукции. При формировании заказа неупакованные запчасти поступают на участок упаковки, где наравне с автоматическими линиями применяется и ручной труд. Активно используется труд людей с ограниченными возможностями – так завод участвует в социальной жизни города.

Конкретный заказ на запчасти от дистрибьютора формируется на специальном участке, оборудованном подвижными лентами, по которым с автоматического склада и цеха упаковки подается необходимая для формирования заказа продукция. Оператор, сверяясь со спецификацией заказа, укладывает необходимые запчасти в отдельную палету, которая в последующем с соответствующей документацией поступает на участок хранения, откуда отправляется непосредственно к дистрибьюторам.

Увидели мы в числе ожидающих отправки грузов и палету со знакомым именем казахстанского дистрибьютора торговой марки SACHS. А значит, высокотехнологичные запчасти, произведенные в Германии, поступают и на наш рынок в том же ассортименте и с тем же качеством, как и для всего мира.

ТЕХНИЧЕСКИЙ ЦЕНТР ZF SERVICES

В техническом центре завода – в испытательной лаборатории, куда доставляются запчасти, пришедшие по рекламации от клиентов концерна, нам удалось пообщаться с техническим тренером ZF Services Вальдемаром Шульцем.

Корр.: Ваш отдел работает с рекламациями. Можете ли вы сказать, с какими проблемами запчасти от покупателя возвращаются чаще всего и какова причина таких неисправностей?

– В основном наш отдел работает с компонентами сцепления и амортизаторами. Причины обращения разные, но, как правило, к порче детали приводит ее неправильная установка. Кроме нее важную роль играют условия эксплуатации, то есть правильный подбор запчасти с учетом условий эксплуатации автомобиля.

Корр.: Как вы считаете, что стоит за ошибками при монтаже: незнание, отсутствие специального инструмента, оборудования или что-то еще?

– И то, и другое, и третье. Работа на сервисе требует определенных знаний, а при их отсутствии и без специального инструмента грамотная работа с деталью просто невозможна.

Корр.: Клиент, обратившийся с претензией и получивший отказ, остается по-прежнему лоялен к бренду?

– В конечном счете мы преследуем общую цель – сделать сервис нашего партнера еще лучше. Если порча детали произошла по вине механика, совершившего ошибку при монтаже, мы стремимся указать на эту ошибку, чтобы она не повторялась в будущем, клиенты это понимают. Наши подразделения проводят регулярные технические семинары, связанные с конкретной продукцией, с правильностью ее подбора и установки. Такие семинары мы проводили и в Казахстане.

Корр.: Вы наблюдаете эффективность таких семинаров? Обращений становится меньше?

– Безусловно, такая тенденция есть, механики после посещения наших семинаров совершают меньше ошибок. На тех семинарах, которые мы проводим, присутствуют в основном уже действующие механики, умеющие работать с запчастями. Поэтому преподавать основы нет смысла. Мы заостряем внимание на конкретных рекламационных случаях, рассматриваем в деталях процесс установки, углубляемся в теорию и технологию производства. Кроме этих семинаров в нашей компании существуют и обучающие программы для начинающих механиков.

Корр.: Вы, как инженер с большим опытом, наверняка отмечаете тенденцию, что с постоянным усложнением конструкции автомобиля усложняется сервис, требующий от производителя большего внимания. Если эта тенденция сохранится, то в скором будущем механикам на СТО потребуется получать высшее техническое образование?

– Да, автомобили становятся сложней. Но это не прихоть производителя, мы лишь отвечаем на запросы рынка. Регулярно вводятся новые экологические нормы, с учетом этих требований автомобиль эволюционирует – это неизбежный процесс. С внедрением в серийное производство инноваций, с выходом новых запчастей мы стремимся максимально информировать автомехаников через наших партнеров, то есть работать с ними в одной команде.

Корр.: Давайте еще раз перечислим наиболее частые проблемы и ошибки при монтаже дисков сцепления.

– Всегда перед началом установки диска сцепления следует проверять его торцевое биение. Обязательным является смазывание ступицы и первичного вала специальной смазкой. Также следует смазывать втулку выжимного подшипника, в том случае если ее поверхность металлическая. Если поверхность пластиковая, смазка не требуется. Следует избегать попадания какой-либо смазки на фрикционную накладку диска – это может привести к неэффективной работе диска и скорому выходу его из строя.

Корр.: Перечислите наиболее частые ошибки при установке амортизаторов…

– Наиболее частой ошибкой является использование автоматического гайковерта при монтаже амортизатора. Шток амортизатора не следует проворачивать вокруг оси, а при использовании гайковерта это может произойти.

Вторая наиболее часто встречающаяся ошибка при монтаже амортизаторов и других деталей подвески – это финальная затяжка в неконструктивном положении, то есть с вывешенными на подъемнике колесами. Окончательную затяжку крепежных соединений всегда необходимо производить под естественной нагрузкой автомобиля.

Текст: Дмитрий Саблин

фотоматериал автора и концерна ZF