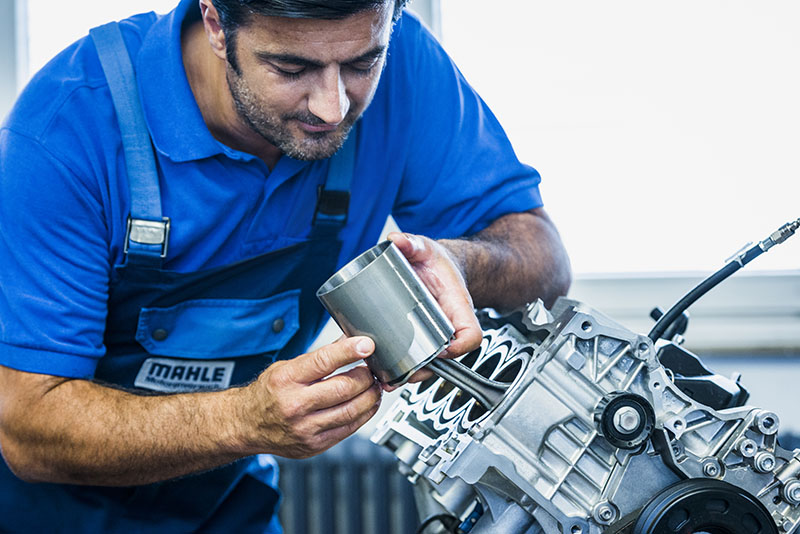

В ходе вебинара «Детали двигателя, поршневые кольца» технический тренер компании Mahle Виталий Никонюк рассказал специалистам станций технического обслуживания об истории появления поршневых колец, об их устройстве и назначении, предостерег от ошибок в обращении с поршневыми кольцами.

В 1920-х годах типичная ширина компрессионного кольца составляла 2,5 мм. Кольцо было довольно прочным, но тяжелым. Оно создавало относительно высокое натяжение и трение для достижения требований статического уплотнения.

К 1960-м годам типичная ширина компрессионного кольца была уже 2 мм. Усовершенствованные материалы и более прямые цилиндры позволили снизить статическое напряжение. Уменьшение массы поршневых колец за счет меньшей ширины и поперечного сечения позволило повысить стабильность числа оборотов двигателя. Однако из-за уменьшения рабочей поверхности колец произошло незначительное сокращение срока службы этой детали, и тогда производители стали применять противоизносное напыление из хрома и молибдена.

В начале 1980-х годов типичная ширина компрессионного кольца составляла 1,5 мм. Изготавливали его из серого чугуна и стали. Потери в долговечности производители компенсировали новыми видами покрытия – PF273 и PF278.

В начале 1980-х годов типичная ширина компрессионного кольца составляла 1,5 мм. Изготавливали его из серого чугуна и стали. Потери в долговечности производители компенсировали новыми видами покрытия – PF273 и PF278.

В начале 2000-х годов типичная ширина компрессионных колец составляла 1,2 мм. Изготавливались они из стали 9254. Этот материал в сочетании с использованием покрытия PF278-Plasma улучшил устойчивость колец к истиранию, а также усилил жесткость на кручение и общую долговечность детали.

В 2016 году типичная ширина компрессионного кольца стала равна 1 мм. Его по-прежнему делали из стали 9254, но покрывать лицевую сторону начали напылением HV385-Thermal Spray Face Coating. Данное покрытие увеличило прочность кольца и продлило срок его службы.

Поршневые кольца создают уплотнение от прорыва отработанных газов, осуществляют съем и равномерное распределение по стенкам цилиндра моторного масла и отводят тепло от поршня к стенкам цилиндров. Съем избыточного масла осуществляется в основном маслосъемным кольцом (третьим сверху) и комбинированным компрессионно-скребковым кольцом (вторым сверху).

В среднем за цикл «жизни» легкового автомобиля поршень проходит в гильзе цилиндра около 370 000 километров. Это больше 9 экваторов нашей планеты. Жаровой пояс поршня выдерживает 600 миллионов циклов сгорания топливовоздушной смеси, при этом сгорает свыше 65 000 тонн топлива при средней температуре 450 градусов Цельсия. Компрессионное кольцо выдерживает давление газов в 210 бар. Юбка поршня охлаждается примерно 5800 литрами охлаждающей жидкости.

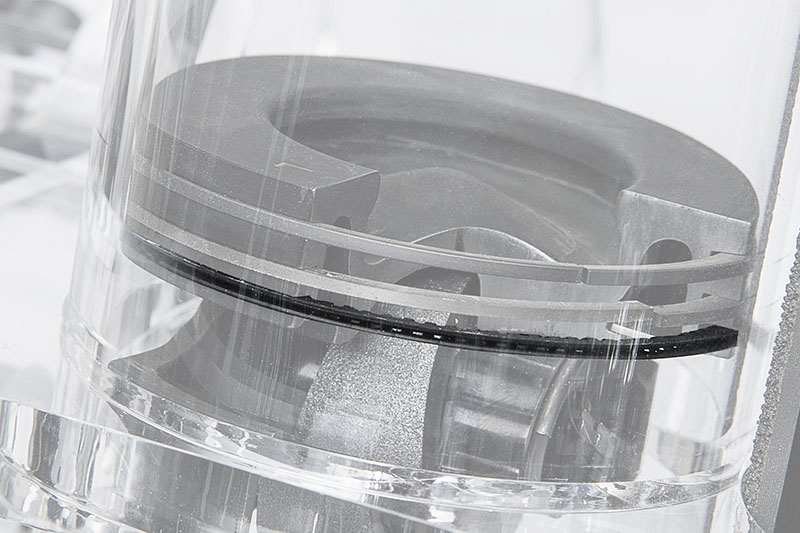

Первое компрессионное кольцо может иметь прямоугольное, трапециевидное или коническое сечение. Второе компрессионное кольцо (скребковое) также может иметь различное сечение для продуктивного снятия излишков масла со стенок цилиндра. Третье кольцо, называемое маслосъемным, в отличие от первых двух, как правило, состоит из нескольких компонентов – в коробчатом корпусе кольца, например, может находиться пружинный расширитель. Кольца изготавливают из литого или кованого чугуна, а также из стали и стальных сплавов. Покрывают рабочую площадь колец хромом, хромокерамическим составом, молибденом, фосфатом и смесью этих материалов. В ходе работы двигателя кольца прижимаются к поверхности цилиндра за счет так называемого газового упора, то есть силой давления газов, толкающих кольцо с его тыльной стороны.

Основная функция первого кольца – контроль компрессии (на 70%), второго кольца – в распределении масла (на 80%) и поддержании компрессии, третье кольцо участвует в обеспечении компрессии только на 5–7%, в основном оно контролирует распределение масла. Первое кольцо принимает на себя до 45% нагрузки по отводу тепла, второму достается 25%, на третье приходится лишь 5%.

Второе компрессионное кольцо может иметь крючкообразную форму нижнего внешнего края. Эта фаска очищает стенки цилиндра от масла и образует резервуар при каждом ходе поршня вниз. Кроме того, фаска действует как обратный клапан, сбрасывая избыточное давление сгорания, возникающее под верхним кольцом.

Моторостроители стремятся снизить так называемые паразитные потери, возникающие в числе прочих факторов и по причине уменьшения натяжения и трения в кольцах. Поэтому маслосъемные кольца сейчас бывают двух- или даже трехсоставными, с особой конструкцией самого кольца, внутри которого может находиться винтовая или змейчатая пружина.

При повреждениях колец, когда причиной является абразивный износ, можно выделить несколько факторов, в зависимости от состояния самих колец и цилиндров. Если поврежден только один цилиндр и первое поршневое кольцо изношено значительно сильнее, чем третье, тогда загрязнения попадают в камеру сгорания через систему впуска цилиндра, то есть сверху. Причиной этого является или разгерметизация системы забора воздуха, или грязевые отложения.

Если поврежденными являются несколько цилиндров или даже все и первое поршневое кольцо изношенно значительно сильнее, чем третье, тогда загрязнения попадают в камеру сгорания через общую систему впуска всех цилиндров. Причины такой ситуации объясняются разгерметизацией системы забора воздуха или разрушенным воздушным фильтром.

В среднем легковой автомобиль на 100 км пути потребляет 85 тысяч литров воздуха. Поэтому в контексте исправности двигателя в целом и поршневых колец в частности так важна роль воздушного фильтра. Это «легкие» мотора. В ходе испытаний удалось доказать, что для фатального повреждения цилиндропоршневой группы достаточно одного грамма пыли на лошадиную силу двигателя.

В среднем легковой автомобиль на 100 км пути потребляет 85 тысяч литров воздуха. Поэтому в контексте исправности двигателя в целом и поршневых колец в частности так важна роль воздушного фильтра. Это «легкие» мотора. В ходе испытаний удалось доказать, что для фатального повреждения цилиндропоршневой группы достаточно одного грамма пыли на лошадиную силу двигателя.

Когда третье поршневое кольцо изношено сильнее первого, можно предположить, что в двигатель залито некачественное моторное масло. Оно может быть сильно загрязненным из-за неработающего масляного фильтра или по причине несоблюдения интервала замены.

Абразивный износ двигателя из-за грязи чаще всего проявляется повышенным расходом масла. При этом обследование деталей выявляет различный характер повреждений. На юбке поршня образуется широкое матовое пятно контакта – как со стороны наибольшей боковой нагрузки, так и с противоположной стороны. Может возникнуть износ профиля не только на юбке поршня, но и на стенке цилиндра. Могут также появиться тонкие борозды на юбке поршня, на поршневых кольцах и на гильзе цилиндра. На поршневых кольцах может увеличиться тепловой зазор. Кромки колец могут стать чрезвычайно острыми. Износ может возникнуть на рабочих кромках маслосъемного кольца. Волнообразные продольные борозды могут появиться на поршневом пальце.

К частичному разрушению поршня может привести детонация в двигателе, а также установка колец с использованием подручных инструментов, несоблюдение правил установки – когда мастер, например, устанавливает кольца, не соблюдая ориентацию верх-низ.

Прорыв горячих газов может вызвать прогорание поршня и оплавление металла в местах прорыва газов. Прогорание поршней может спровоцировать недостаток масла, его смешивание с топливом или конденсатом.

Снимать поршневые кольца нужно с помощью кольцевого ключа и без лишней растяжки. Затем требуется осторожно удалить масляный нагар и другие загрязнения из кольцевых канавок и отверстий для стока масла.

Устанавливая кольца, нужно использовать предназначенный для этого инструментарий. Нельзя деформировать кольца. При демонтаже можно отмечать расположение и направление деталей – колец, поршней, крышек и шатунов. При наличии сопел подачи масла их следует снять, чтобы не повредить при демонтаже и установке поршней.

При монтаже колец нужно обращать внимание на маркировку. Начинают монтаж с самого нижнего кольца. Нельзя прилагать к кольцам существенных усилий. Сторона с маркировкой «Top» должна монтироваться маркировкой вверх к днищу поршня.

После полной сборки поршня с кольцами необходимо распределить стыки колец равномерно по окружности поршня, например, на поршне с тремя кольцами – под углом 120 градусов. Сразу после монтажа следует проверить зазор боковых поверхностей. Значения до 0,1 мм допустимы. Если зазор оказывается больше, то поршни следует заменить. При монтаже колец учитывается некоторый износ рабочей поверхности цилиндра, он также не должен превышать 0,1 мм. При большем зазоре следует заменить гильзу цилиндра или же расточить отверстие в цилиндре и установить в него ремонтный поршень соответствующего размера. Стоит помнить, что в цилиндрах с хромированной рабочей поверхностью нельзя использовать хромированные поршневые кольца.

После монтажа необходимо замерить все ключевые зазоры. Прежде всего нужно определить величину теплового зазора. Для этого требуется поместить кольцо в нижней части канавки и с помощью щупа произвести замер. Особое внимание стоит обратить на износ рабочей поверхности гильзы в районе верхней мертвой точки цилиндра. Если износ превышает 0,1 мм, нужно расточить цилиндр на следующую величину припуска или заменить гильзу. Следует иметь в виду, что некоторые производители поршневых колец предлагают комплекты, компенсирующие потери компрессии в изрядно поработавших моторах. Вместе с тем в ассортименте именитых производителей есть детали, аналогичные тем, которые поставляются на автосборочные конвейеры, они подходят как для новых, так и для бывших в употреблении поршней.

В маслосъемных кольцах с витым пружинным расширителем замок расширителя должен располагаться по отношению к замку кольца со смещением в 180 градусов. Трехсоставные маслосъемные кольца не должны размещаться на замке внахлест – обе цветные маркировки должны оставаться видимыми. Поршни в сборе с кольцами устанавливаются в двигатель с помощью кольцевой манжеты. Обладая знаниями и соблюдая данные правила, механик сможет избежать серьезных ошибок и обеспечить квалифицированное обслуживание.

Фотоматериал Mahle