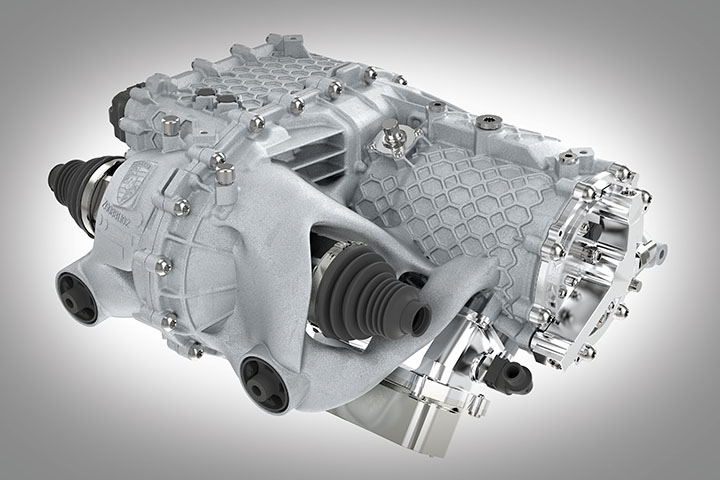

В Porsche впервые напечатали на 3D-принтере полноценный функциональный корпус электродвигателя с интегрированной двухступенчатой коробкой передач. Это прототип для мелкосерийного производства моторов, которыми будут комплектоваться электрические суперкары, также выпускаемые ограниченной серией.

Преимущество новинки заключается в ее более жесткой, но компактной и легкой конструкции. Корпус, изготовленный методом аддитивной лазерной сварки, успешно прошел испытания. Инженеры отдела перспективных разработок сделали вывод, что технология может применяться для более крупных и мощных двигателей, нежели прототип.

Напечатанный корпус двигателя разработан для использования на передней оси спортивного автомобиля. Он легче литого примерно на десять процентов. При этом благодаря специальным усилениям, которые стали возможны только при применении 3D-печати, жесткость в нагруженных областях увеличилась вдвое. Еще одно преимущество аддитивного производства заключается в том, что с минимальным объемом монтажных работ в конструкцию можно интегрировать множество функций и деталей.

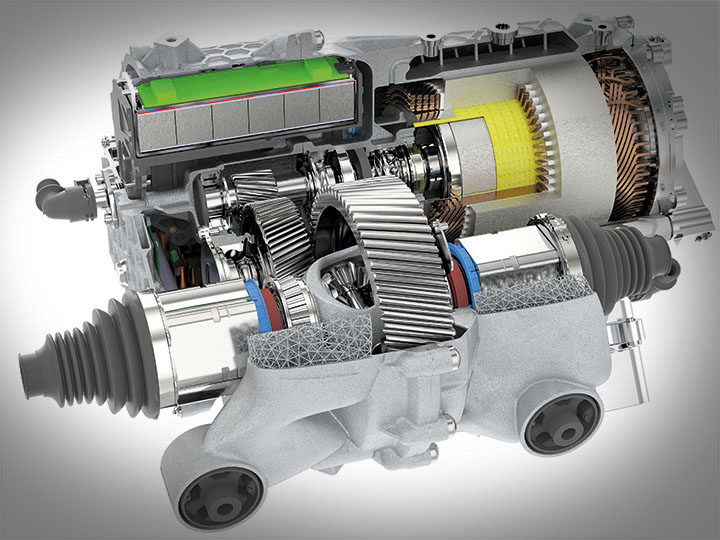

Не так давно в высокопроизводительном спортивном автомобиле 911 GT2 RS успешно зарекомендовали себя новые поршни с печатным рельефом. Данные о дизайне изделия можно подавать на принтер прямо с компьютера без промежуточных этапов, таких, например, как изготовление инструмента. Затем конструкция создается слой за слоем из порошка алюминиевого сплава. Каждый слой плавится, а затем соединяется с предыдущим. Это позволяет изготавливать такие сложные формы, как корпуса двигателей со встроенными охлаждающими каналами, практически любой геометрии.

Не так давно в высокопроизводительном спортивном автомобиле 911 GT2 RS успешно зарекомендовали себя новые поршни с печатным рельефом. Данные о дизайне изделия можно подавать на принтер прямо с компьютера без промежуточных этапов, таких, например, как изготовление инструмента. Затем конструкция создается слой за слоем из порошка алюминиевого сплава. Каждый слой плавится, а затем соединяется с предыдущим. Это позволяет изготавливать такие сложные формы, как корпуса двигателей со встроенными охлаждающими каналами, практически любой геометрии.

Корпус электропривода был изготовлен из металлического порошка высокой чистоты с использованием процесса лазерной плавки металлов (LMF). Лазерный луч нагревает и плавит поверхность порошка, соответствующую контуру детали. В конструкцию были интегрированы подшипники, теплообменники и система подачи масла. Затем последовал компьютерный расчет нагрузок и определение мест, требующих усиления так называемыми решетчатыми структурами, которые были позаимствованы инженерами у самой природы – очень похоже выглядят внутренняя структура костей или ткани некоторых растений.

В сочетании с искусственным интеллектом метод аддитивного построения обещает обширные интересные перспективы. Однако свобода дизайна, предлагаемая 3D-печатью, все же ограничивается конкретными требованиями. Если форма, например, имеет большие выступы, инженерам придется планировать опорные элементы, создавать ребра жесткости. Но они не должны препятствовать каналам, по которым проходит жидкость. Поэтому важно уже на этапе проектирования принять во внимание некоторые нюансы – например, правильно задать направление построения слоев.

Печать первого прототипа корпуса электропривода заняла несколько дней, после чего мастера выполнили сборочные операции. Интеграция деталей сократила объем сборочных работ примерно на 40 процедур. Несмотря на толщину стенок корпуса всего в полтора миллиметра, жесткость перегородки между электродвигателем и коробкой передач была увеличена на 100% за счет сотовых структур, они снижают колебания стенок корпуса и значительно улучшают акустику привода в целом.

Изготовление прототипа методом 3D-печати открывает для Porsche потенциал дополнительного производства и инноваций, поэтому рассматривается руководством как перспективный задел на ближайшее будущее.