В процессе работы двигателя размеры деталей газораспределительного механизма увеличиваются по причине существенного нагрева. Чтобы это не привело к ускоренному износу и ухудшению характеристик, между некоторыми деталями на этапе конструирования предусматривают так называемые «тепловые» зазоры, которые как раз устраняются при разогреве мотора. Но по мере износа деталей их нагрева оказывается недостаточно для покрытия зазоров, работа двигателя нарушается, и для ее восстановления требуется перенастройка зазоров. Водители со стажем помнят, как приходилось вручную регулировать клапаны Вазовской «классики». А вот их коллеги из стран с более развитой автомобильной промышленностью, скорее всего, про механическую регулировку давно забыли: уже почти 40 лет все ведущие производители оснащают свои двигатели гидрокомпенсаторами тепловых зазоров.

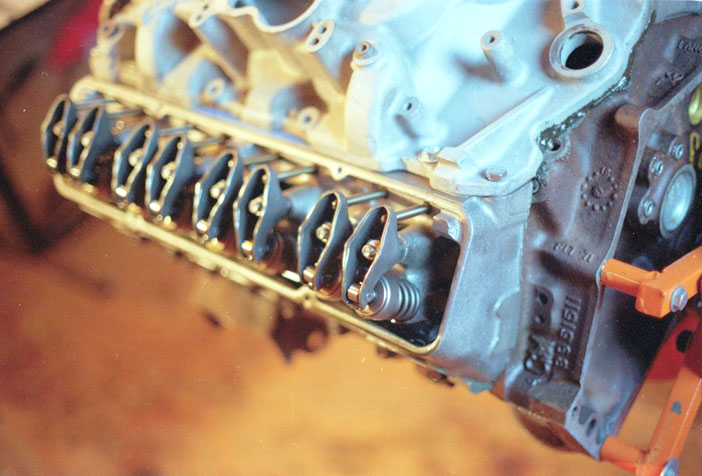

Гидрокомпенсаторы ставятся на один из концов рычажного привода клапанов. В зависимости от выбранной схемы ГРМ они могут иметь разную форму, но в целом работают по единому принципу. Сам по себе узел довольно прост: в его состав входит корпус, плунжерная пара и обратный клапан. Плунжерная пара, в свою очередь, состоит из собственно плунжера (цилиндрического вытеснителя с внутренней полостью), охватывающей втулки и пружины, которая расположена внутри втулки в полости под плунжером. Расстояние между стенками втулки и плунжером равно 5– 8 мкм, что, с одной стороны, позволяет плунжеру скользить, а с другой – делает соединение почти герметичным. Обратный клапан представляет собой подпружиненный шарик, лежащий на пружине плунжерной пары. Также в корпусе гидрокомпенсатора предусмотрены два канала для циркуляции масла – заборный и дренажный.

Принцип работы таков: когда кулачок распредвала повернут к корпусу тыльной стороной, он не давит на корпус. В этот момент пружина толкает плунжер вперед и происходит компенсация зазора. Одновременно оказывается открытым заборный канал, масло поступает в полость под плунжером, оттуда поднимается в его внутреннюю полость. По факту «насыщения» шарик запирает внутреннюю полость плунжера. Изменения положения клапана не происходит, так как упругость его пружины намного превосходит давление масла в полостях гидрокомпенсатора.

Когда же распредвал поворачивается и кулачок упирается в корпус выпуклой стороной, он давит на гидрокомпенсатор. Так как масло – жидкость несжимаемая, плунжерная пара работает как жесткая опора, передавая усилие кулачка на шток клапана двигателя. Под давлением кулачка корпус гидрокомпенсатора движется вниз, перекрывая канал для забора масла. При этом часть масла из внутренней полости выдавливается через щель между плунжером и втулкой и уходит в открывшийся дренажный канал. Между корпусом и кулачком распредвала снова образуется зазор, и рабочий цикл повторяется.

Неоспоримым плюсом системы является то, что при увеличении тепловых зазоров по мере износа двигателя компенсация будет «подстраиваться» за счет забора большего объема масла. Внедрение гидрокомпенсаторов позволило уменьшить ударные нагрузки, снизить шумность работы и повысить долговечность деталей ГРМ.

Основные причины выхода из строя гидрокомпенсатора – загрязнение масляных каналов двигателя и износ рабочих поверхностей обратного клапана и плунжерной пары.

К загрязнению приводят использование несоответствующего масла (например, вязких минеральных масел, из-за которых образуются смолистые отложения), несоблюдение сроков его замены или неисправность масляного фильтра. В не слишком запущенных случаях масляный нагар можно удалить методом «медленной» промывки двигателя перед штатной заменой масла или просто более частой заменой масла (раз в 2-3 тысячи километров), так как современные масла, как правило, содержат промывочные компоненты.

При увеличении посадочного зазора в плунжерной паре повышается утечка масла из внутренней полости. Гидрокомпенсатор теряет жесткость, и эффективность передачи усилия кулачка на шток клапана снижается. То же самое происходит при износе шарикового клапана.

Внутренний объем гидрокомпенсатора должен быть заполнен маслом, иначе узел не будет выполнять возложенную на него задачу. В результате возникают ударные нагрузки, которые проявляются щелкающим звуком. Так как звук хорошо распространяется в металле, определить, какой именно компенсатор вышел из строя, довольно затруднительно. Для этого нужно воспользоваться фонендоскопом или его народным аналогом – стальным стержнем длиной около 70 см и толщиной 5-6 мм. На один его конец крепится обрезанная жестяная банка («наушник»), а на середину надевается деревянная ручка – она нужна для того, чтобы не происходило поглощение звука рукой. Поочередно поднося свободный конец такого прибора к головке блока в зоне каждого компенсатора, можно определить, где стук сильнее.

Снятый и разобранный гидрокомпенсатор промывают в ацетоне или ином растворителе и оценивают серьезность повреждений. Если есть надежда на продолжение работы узла, его собирают и заполняют маслом на 50 – 70%. Если после этого он легко сжимается руками, это значит, что гидрокомпенсатор обязательно нужно менять. Если нет, то следующая проверка – в струбцине. Исправный компенсатор оказывает серьезное сопротивление и поддается примерно через полминуты. Только после этого узел можно снова ставить в двигатель.

Чтобы выместить остаточный воздух маслом, сначала следует дать двигателю поработать 2-3 минуты при постоянных оборотах (порядка 2000), затем при переменных и, наконец, 30 – 50 секунд на холостых. Этот же способ рекомендован после долгого простоя машины и вызванного им «завоздушивания» гидрокомпенсаторов. Если после пары таких прогонов характерный стук в ГРМ сохраняется, то лучшим решением будет замена гидрокомпенсаторов.

Текст: Серик Туленов

Фотоматериал производителей