Компания Gates провела в Алматы большой семинар, на который собрались представители ведущих предприятий города, оказывающих услуги автосервиса. Среди приглашенных был и корреспондент журнала «Автомастер».

Трудно представить себе автомеханика или любого другого сотрудника современного автосервиса, который не был бы знаком с продукцией компании Gates. Тем не менее мы решили совершить небольшой экскурс в ее историю и рассказать о наиболее памятных вехах в развитии.

Компания Gates Rubber Company была основана в 1911 году в Америке двумя братьями – Джоном и Чарльзом Гейтс.

В 1917 году компания запатентовала первый резиновый клиновидный ремень и на нем сосредоточила свое производство, выйдя на полную мощность к 1930 году. Тогда же компания разработала и запустила в производство шланги для систем топливоподачи.

С 1940 года был освоен выпуск синхронных ремней для компании Uniroyal Power Transmission, занимавшейся разработкой и производством трансмиссий.

К 1963 году Gates открыла свое первое европейское предприятие – в Бельгии.

Далее в истории компании наблюдается бурное развитие и расширение присутствия в Европе. С 1982 по 1990 год компания приобретает сразу несколько действующих предприятий смежного профиля и открывает свои заводы в Испании, Шотландии, а также в Южной Корее.

90-е годы прошлого столетия были ознаменованы для компании расширением производства и присутствия в Европе, Азии и Австралии. В это же время инженеры Gates разработали новые продукты, в том числе ремни ГРМ и продукцию для индустриального сектора.

В 2000 году Gates открыла научно-исследовательский институт в США и запустила в производство водяные помпы и их приводные компоненты.

Сегодня Gates самостоятельно разрабатывает и изготавливает различные ремни, гидравлические системы передачи жидкостей для техники, всевозможные компоненты приводных систем и, по данным независимых источников, является крупнейшим производителем, поставляющим продукцию на конвейеры мирового автопрома.

Кроме этого, компания осуществляет поставки продукции для вторичного рынка, которая ничем, кроме упаковки, не отличается от продукции первичной комплектации. В этом секторе наибольшую популярность Gates принесли системы привода ГРМ и приводов вспомогательного оборудования.

Глобально доля Gates на мировом рынке приводных систем ГРМ сегодня составляет порядка 40%.

Тенденции развития технологий

Важным компонентом системы газораспределительного механизма считается система привода, в которой ремень играет ключевую роль. Некоторые производители автомобилей в конструкции ГРМ используют цепь, но в последнее время доля ременных приводов значительно возросла, и связано это с повышенными требованиями к компактности и экологичности двигателей.

Напомним, что основная функция привода ГРМ – синхронное вращение распределительных валов с коленчатым и балансирным валом, топливным насосом и другими компонентами двигателя. Впервые такая система была применена в 1954 году на гоночном автомобиле, и после серии доработок в 1962 году ее запустили в массовое производство.

В 1966 году был выпущен первый двигатель DOHC и первые синхронные ремни для двухвалового двигателя. В 1980 году появились ремни для двигателей с впрыском. В 2000 году – ремни для системы изменения фаз газораспределения. 2010 год ознаменован выпуском ремней и натяжителей, работающих в масляной ванне.

За последние два десятка лет был предъявлен целый ряд серьезных требований к экологичности автомобилей. Это привело к появлению сложных систем топливоподачи, уменьшению размеров двигателя, повышению степени сжатия в камере сгорания и повышению рабочих температур. Так, если в 70 – 80-х годах рабочий температурный режим составлял от 90 °С до 110 °С, то к 2010 году он вырос до 150 °С – 170 °С (пиковые температуры для некоторых двигателей спортивных автомобилей). Кроме этого, возросли требования к экономии топлива, а значит, и к уменьшению потери мощности при вращении валов компонентов двигателя и навесного оборудования. Да и к ресурсу ремней теперь предъявляются требования более высокие. Если в 80-х годах средний ресурс приводного ремня составлял около 60 тыс. км, то сегодня производитель автомобиля требует на конвейер эту же запчасть с ресурсом 300 тыс. км. Возрастающие требования повлияли на темпы развития индустрии производства ремней и сопутствующих компонентов.

Процесс производства

Производство ремня осуществляется в несколько этапов, и в разрезе готовый ремень выглядит как сэндвич, состоящий из различных материалов.

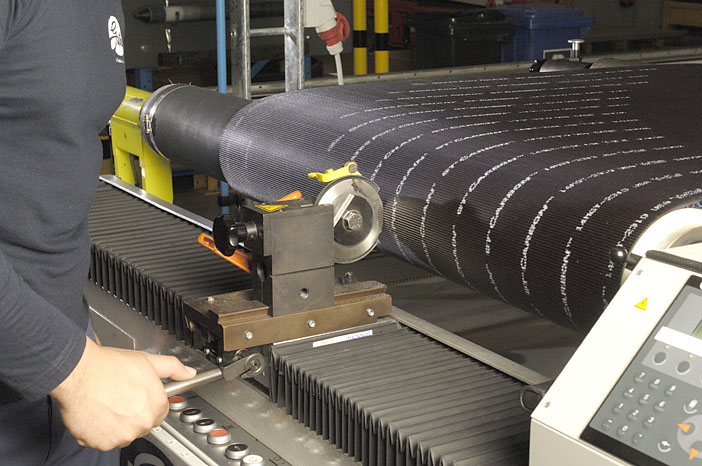

Вначале на специальный зубчатый барабан натягивается синтетическая ткань, на которую наматываются слой за слоем армирующие и резиновые компоненты. Далее заготовку подвергают вулканизации, которая напоминает вулканизацию шин при их производстве. После этого ремень охлаждается и снимается с барабана. Затем «спинка» ремня шлифуется, и уже потом широкий рукав заготовки нарезают на отдельные ремни необходимой ширины.

Из чего это сделано

Основа ремня – корд. В зубчатых (синхронных) ремнях он представляет собой сплетенные из стекловолокна кабели, которые имеют минимальное растяжение и при своих компактных размерах большую прочность на разрыв. Но материал этот хрупкий и неэластичный, поэтому зубчатые ремни не рекомендуется переламывать и гнуть. Во время производства ремня корд наматывается по спирали на заготовку по диагонали в двух противоположных направлениях. Это позволяет избежать дисбаланса ремня. «Спинка» ремня, как и оплетка каждого его зубца, выполнена из синтетической ткани.

В настоящее время используется 30 профилей зубцов и самые распространенные из них – трапециевидные и круглые.

Ремни системы привода навесных агрегатов двигателя изготавливаются по той же схеме, что и ремни ГРМ. Корд таких ремней выполнен из полиэстера – более эластичного материала, чем стекловолокно.

С 1987 года при производстве ремней использовался хлоропреновый каучук. Срок службы таких ремней ограничивался 100 тыс. км пробега. При этом диапазон температур имел ограничение от –25 °С до +100 °С. В 90-х получила развитие технология применения бутадиен-нитрильного каучука – одной из разновидностей полимеров. Этот материал более устойчив к температурным и механическим воздействиям, что позволило значительно увеличить ресурс ремня при уменьшении его ширины.

Натяжители

Другим немаловажным компонентом привода являются натяжители и ролики. Функции натяжителя – поддерживать степень натяжки ремня в течение всего срока службы. Натяжители бывают механические, затягивающиеся вручную при установке и не меняющие степень натяжения в процессе эксплуатации. Бывают автоматические натяжители, гидравлические, а также и натяжители с двойным эксцентриком.

Автоматический натяжитель имеет рабочий диапазон хода, в котором он контролирует натяжение ремня. Ручные можно легко заменить на автоматические без дополнительной доработки. У гидравлических натяжителей свои требования к установке и хранению (они, как правило, в виде брошюры включаются в установочный комплект).

При установке натяжителей следует правильно затягивать их болты и шпильки. Перетяжка может привести к обрыву болта. Недостаточная затяжка – к разбалтыванию натяжителя и повреждению ремня.

О чем стоит помнить при установке ремня

Очень важно сделать ремню правильное натяжение. При недостаточном натяжении ремень попадает на зубцы шкива, что приводит к повышенному износу синтетической и резиновой обмотки и к последующему повреждению зубцов и сползанию ремня со шкива. При этом трапециевидные зубцы подвержены срезанию и перескоку, так как натяжение концентрируется в корневой их зоне. Округлые зубцы позволяют более равномерно распределить нагрузки, следовательно, они более устойчивы к износу.

Недостаток натяжения сопровождается характерным шумом при работе двигателя и повышенной вибрацией. При чрезмерном натяжении происходит излишнее вдавливание зубцов ремня в шкив, вследствие чего возможен повышенный износ рабочих поверхностей ремня, разрыв внутренних материалов и обрыв зубцов. Кроме натяжки, на срок службы ремня влияет и соосность валов и шкивов.

Отметим, что при замене ремня необходимо менять и вспомогательные компоненты: натяжители, ролики и другие, так как они тоже подвержены износу.

Наиболее частые повреждения ремня связаны с их неправильной установкой либо с неправильной эксплуатацией. Трещины на задней поверхности ремня свидетельствуют о повреждениях из-за повышенной температуры или из-за заклинивания одного из компонентов привода.

Постоянное попадание влаги на ремень также может привести к его износу – к отслаиванию и последующему срыву зубцов. Влага, попадающая в натяжитель, может привести и к его неправильной работе.

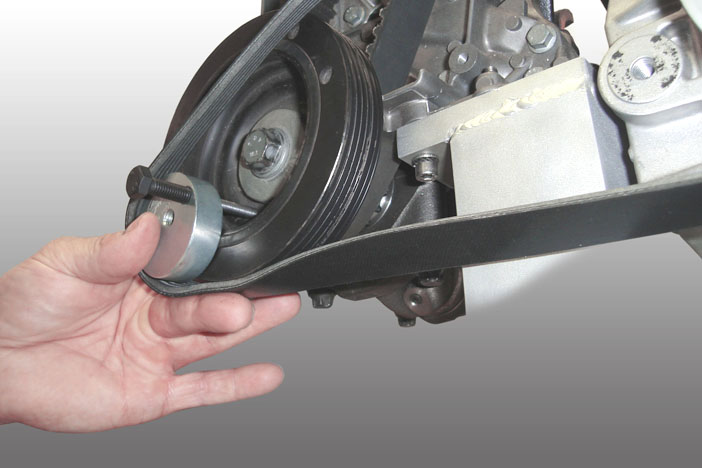

Не всегда натяжение ремня можно проверить вручную. Существуют различные приборы для правильной натяжки ремня. Один из них – акустический тестер натяжения. Он имеет два акустических сенсора и пульт. Прибор позволяет перед проверкой ввести код конкретного ремня, по которому он определит необходимую степень натяжения. Рядом с ремнем закрепляются сенсоры прибора, и ремень дергается, как дергают гитарную струну. Прибор в этот момент замеряет частоту колебаний ремня и высчитывает его натяжение. К каждому тестеру прилагается инструкция по его применению, в которой описываются правила натяжения ремней.

Есть и масса других способов измерить степень натяжения ремня, но о них мы поговорим в одной из следующих статей.

Меры предосторожности при смене ремня:

- Необходимо применять только специальный монтажный инструмент

- Нельзя устанавливать бывшие в употреблении ремни

- Следует проводить комплексную замену всех компонентов привода, включая ролики и натяжители

- Важно соблюдать температурный режим при монтаже ремня и компонентов (придерживаться комнатной температуры)

- Перед установкой нужно очистить шкивы от грязи и проверить их и другие детали на наличие износа

- Установленному ремню следует давать правильное натяжение

- Всегда нужно следовать инструкции по установке ремня. Важно помнить, что для каждого типа привода и конструкции предусмотрен свой ремень и компоненты привода, а также то, что они не являются взаимозаменяемыми и выпускаются под каждый двигатель индивидуально.

Текст: Д. Саблин

Фотоматериал ©The Gates Corporation