Представители компании MS Motorservice International провели в Алматы однодневный технический семинар по турбонагнетателям. В ходе мероприятия технический специалист Сергей Газетин и сотрудники автосервисных предприятий всесторонне рассмотрели проблематику, связанную с турбинами в бензиновых и дизельных двигателях автомобилей.

Прежде всего ведущий семинара напомнил аудитории историю и причину появления турбонагнетателей. Изобретателем турбонаддува является швейцарский инженер Альфред Бюхи. В патенте, выданном патентным бюро Германской империи 6 ноября 1905 года, описывается «составной двигатель с высоким наддувом» и решение для использования выхлопных газов с помощью «осевого компрессора, радиального поршневого двигателя и осевой турбины на общем валу». Однако до серийного применения турбонаддува прошло немало времени. Первый серийно выпускаемый грузовой автомобиль с турбонагнетателем появился лишь в 1954 году. Это был дизельный MAN 750 TL1.

Появление турбонагнетателей связано с желанием автопроизводителей нарастить мощь двигателей. Этого можно добиться наращиванием объема цилиндров и сжиганием большого количества топлива либо нагнетанием в двигатель воздуха. Нагнетание воздуха в развитии мощности получило преимущество ввиду того, что сжигать топливо дороже, да и вредные выбросы беспокоили общественность все больше. Таким образом мы пришли к тому, что рабочие объемы современных двигателей становятся скромнее, а мощность компенсируется нагнетателями. На сегодняшний день около 40% легковых автомобилей с бензиновым двигателем имеют турбонаддув, доля дизельных машин с турбиной близка к ста процентам.

Появление турбонагнетателей связано с желанием автопроизводителей нарастить мощь двигателей. Этого можно добиться наращиванием объема цилиндров и сжиганием большого количества топлива либо нагнетанием в двигатель воздуха. Нагнетание воздуха в развитии мощности получило преимущество ввиду того, что сжигать топливо дороже, да и вредные выбросы беспокоили общественность все больше. Таким образом мы пришли к тому, что рабочие объемы современных двигателей становятся скромнее, а мощность компенсируется нагнетателями. На сегодняшний день около 40% легковых автомобилей с бензиновым двигателем имеют турбонаддув, доля дизельных машин с турбиной близка к ста процентам.

Принцип работы турбокомпрессоров

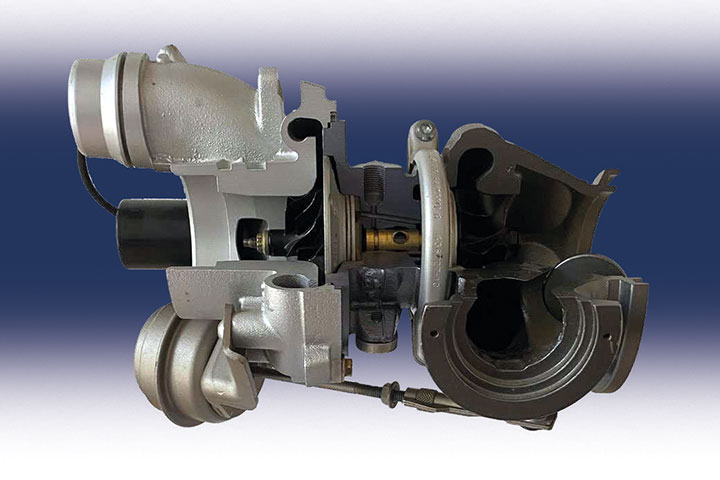

Выхлопные газы, образующиеся при сгорании топлива, приводят в движение турбину, которая соединена валом с крыльчаткой компрессора. Она сжимает всасываемый воздух и таким образом увеличивает количество воздуха, подаваемого в двигатель. Это позволяет минимизировать выбросы CO2 и сократить расход топлива, повысив производительность двигателя.

Чтобы аудитория могла точнее понять в каких условиях происходит турбонаддув, ведущий семинара привел следующие параметры: частота вращения ротора турбины легкового автомобиля составляет до 330–400 тыс. об/мин; температура выхлопных газов в бензиновом двигателе достигает 1050 градусов Цельсия; температура масла, подаваемого от двигателя – до 140 градусов Цельсия; объем циркуляции масла – от двух до четырех литров в минуту.

Основные причины неисправности системы турбонаддува таковы: нарушение функционирования клапана управления давлением наддува; нарушение герметичности воздушного тракта двигателя; заедание, люфт, нарушение функционирования пневматического или электрического привода wastegate или VGT; неисправность турбокомпрессора; некорректное вмешательство в программное обеспечение блока управления (чип-тюнинг).

В отличие от других конструктивных элементов двигателя, турбонагнетатели не имеют радиальных уплотнительных колец из эластомерных материалов для вала. Причиной этого являются высокие температуры и частота вращения. Как за турбинным, так и за компрессорным колесами имеется лабиринтное уплотнение, которое препятствует выходу моторного масла и проникновению сжатого воздуха и горячих выхлопных газов в корпус турбины. Давление газа со стороны турбинного и компрессорного колес препятствует выходу моторного масла. Сегментированные диски, расположенные на валу турбонагнетателя, действуют таким образом, что моторное масло, выходящее из мест установки подшипников, под действием центробежной силы отбрасывается от вала турбонагнетателя. Выступающее из радиальных подшипников моторное масло, а также впускаемый воздух и выхлопные газы, попадающие внутрь турбонагнетателя, отводятся через сливной трубопровод в масляный поддон.

В отличие от других конструктивных элементов двигателя, турбонагнетатели не имеют радиальных уплотнительных колец из эластомерных материалов для вала. Причиной этого являются высокие температуры и частота вращения. Как за турбинным, так и за компрессорным колесами имеется лабиринтное уплотнение, которое препятствует выходу моторного масла и проникновению сжатого воздуха и горячих выхлопных газов в корпус турбины. Давление газа со стороны турбинного и компрессорного колес препятствует выходу моторного масла. Сегментированные диски, расположенные на валу турбонагнетателя, действуют таким образом, что моторное масло, выходящее из мест установки подшипников, под действием центробежной силы отбрасывается от вала турбонагнетателя. Выступающее из радиальных подшипников моторное масло, а также впускаемый воздух и выхлопные газы, попадающие внутрь турбонагнетателя, отводятся через сливной трубопровод в масляный поддон.

Для максимального увеличения срока службы турбонагнетателя его конструкция разработана таким образом, чтобы при нормальных условиях эксплуатации автомобиля срок службы турбонагнетателя равнялся сроку службы двигателя и специальное техническое обслуживание не требовалось. Достаточно регулярно выполнять некоторые проверки и придерживаться следующих рекомендаций: соблюдать предписанные интервалы замены масла; регулярно производить техническое обслуживание и замену масляных фильтров; проверять давление масла; очищать воздушные фильтры.

Для максимального увеличения срока службы турбонагнетателя его конструкция разработана таким образом, чтобы при нормальных условиях эксплуатации автомобиля срок службы турбонагнетателя равнялся сроку службы двигателя и специальное техническое обслуживание не требовалось. Достаточно регулярно выполнять некоторые проверки и придерживаться следующих рекомендаций: соблюдать предписанные интервалы замены масла; регулярно производить техническое обслуживание и замену масляных фильтров; проверять давление масла; очищать воздушные фильтры.

Следует иметь в виду, что 90% всех повреждений турбонагнетателей возникают из-за следующих причин: появление загрязнений в масле; недостаточное маслоснабжение (низкое давление масла); перегрев отработавших газов (система зажигания/система впрыскивания); попадание инородных частиц в турбину или в компрессор.

Следует иметь в виду, что 90% всех повреждений турбонагнетателей возникают из-за следующих причин: появление загрязнений в масле; недостаточное маслоснабжение (низкое давление масла); перегрев отработавших газов (система зажигания/система впрыскивания); попадание инородных частиц в турбину или в компрессор.

Эксперты подчеркивают: в случае возникновения проблем с турбонагнетателем всегда нужно проверять его окружение. Какова же может быть симптоматика? Это потеря мощности, толчки, черный или сизый выхлопной дым, а также переход автомобиля в аварийный режим. Такие симптомы могут быть связаны с электропневматическими преобразователями давления (EPW), с электрическими переключающими клапанами (EUV) или же с вакуумным насосом, создающим недостаточное разрежение.

Искать причину проблем с турбиной в ее окружении следует еще и потому, что отремонтировать турбонагнетатель обычная мастерская своими силами не сможет. Ремонтом занимаются лишь специализированные предприятия, где можно претенциозно настроить и сбалансировать турбину, иначе это технически сложное, динамически нагруженное устройство после запуска двигателя мгновенно разрушит само себя.

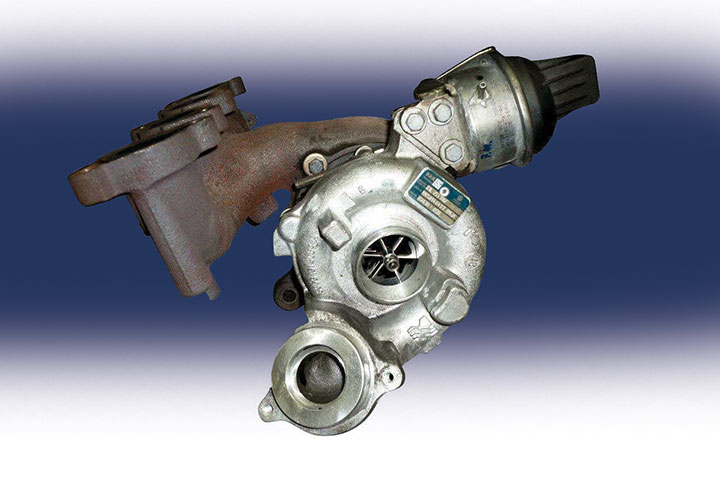

Виден синий дым? Турбонагнетатель теряет моторное масло через впускной или выхлопной канал? Причиной этого может быть засоренный, согнутый или закоксованный сливной трубопровод. Кроме того, это возможно из-за слишком высокого уровня масла или избыточно высокого внутреннего давления в картере. Если турбонагнетатель теряет моторное масло через впускной или выхлопной каналы, то обычно нарушен баланс давления ввиду проблем с линией рециркуляции масла (газа).

В случае использования некачественного или деградировавшего моторного масла на поверхности вала вблизи турбинного колеса происходит закоксовывание и, как следствие, потеря подвижности уплотнительных колец, нарушение работы газодинамического уплотнения. Отложение шлама и кокса в масляных каналах может заблокировать поступление масла к поверхностям скольжения радиальных и упорных подшипников. Масляное голодание способно спровоцировать перегрев, деформацию и даже задиры на подшипниках или на валу турбины.

В случае использования некачественного или деградировавшего моторного масла на поверхности вала вблизи турбинного колеса происходит закоксовывание и, как следствие, потеря подвижности уплотнительных колец, нарушение работы газодинамического уплотнения. Отложение шлама и кокса в масляных каналах может заблокировать поступление масла к поверхностям скольжения радиальных и упорных подшипников. Масляное голодание способно спровоцировать перегрев, деформацию и даже задиры на подшипниках или на валу турбины.

В целом, насколько сложен процесс поиска первоисточника проблемы, можно понять, рассмотрев нижеприведенную матрицу диагностики турбонагнетателей.

Немаловажная роль в корректной работе турбонагнетателя отводится электрическим водяным циркуляционным насосам. Они обеспечивают охлаждение корпусов подшипников турбокомпрессора после выключения зажигания и участвуют в непрямом охлаждении наддувочного воздуха в системах с жидкостным интеркулером.

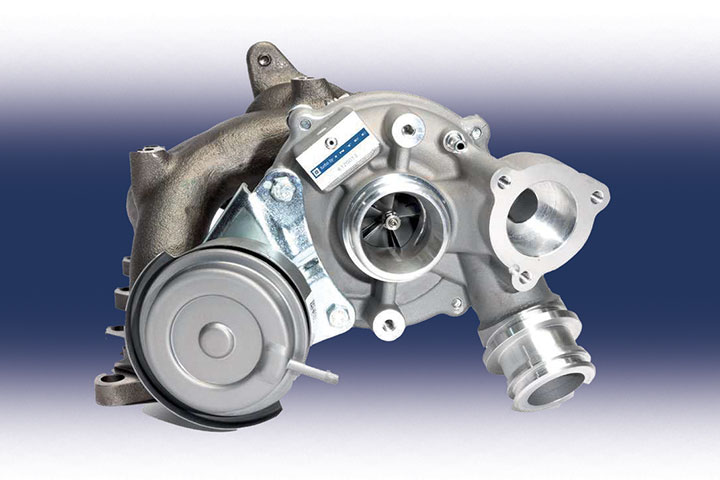

В саморегулируемой системе регулирование наддува производится посредством перепуска выхлопных газов в обход турбинного колеса через байпасный клапан (wastegate). При низких нагрузках и оборотах клапан wastegate закрыт – весь поток газов воздействует на турбинное колесо и давление наддува может нарастать. При достижении заданного автопроизводителем давления наддува клапан wastegate открывается и скорость вращения вала турбонагнетателя уменьшается, а давление наддува стабилизируется или снижается, в зависимости от режима работы двигателя. Пневматическая камера привода байпасного клапана напрямую соединена с выходом компрессора. Момент открытия байпасного клапана определяется жесткостью внутренней пружины пневмокамеры.

В саморегулируемой системе регулирование наддува производится посредством перепуска выхлопных газов в обход турбинного колеса через байпасный клапан (wastegate). При низких нагрузках и оборотах клапан wastegate закрыт – весь поток газов воздействует на турбинное колесо и давление наддува может нарастать. При достижении заданного автопроизводителем давления наддува клапан wastegate открывается и скорость вращения вала турбонагнетателя уменьшается, а давление наддува стабилизируется или снижается, в зависимости от режима работы двигателя. Пневматическая камера привода байпасного клапана напрямую соединена с выходом компрессора. Момент открытия байпасного клапана определяется жесткостью внутренней пружины пневмокамеры.

Кроме пневматического в современных бензиновых двигателях используется электрический привод wastegate. Он примечателен быстродействием и способен точно позиционировать заслонку клапана wastegate. Электрический привод нередко используется на двигателях с особенно высоким давлением наддува. Для экспресс-проверки клапана-модулятора давления производится измерение вакуума на выходе клапана.

Кроме пневматического в современных бензиновых двигателях используется электрический привод wastegate. Он примечателен быстродействием и способен точно позиционировать заслонку клапана wastegate. Электрический привод нередко используется на двигателях с особенно высоким давлением наддува. Для экспресс-проверки клапана-модулятора давления производится измерение вакуума на выходе клапана.

В конструкции с регулируемым пневматическим приводом пневмокамера привода wastegate соединена с выходом компрессора через электропневматический управляющий клапан (LDRV). Степень открытия привода wastegate может плавно меняться посредством изменения скважности управляющего сигнала. Электропневматический управляющий клапан при работе может находиться лишь в двух устойчивых состояниях: открытом или закрытом. Управляется клапан ЭБУ двигателя посредством коммутации на массу транзисторным ключом. В режиме минимального наддува управляющий клапан обесточен либо значение скважности управляющего импульса низкое. Давление с выхода компрессора в данной ситуации напрямую воздействует на диафрагму пневмопривода. Для поддержания необходимого давления наддува контролируется баланс поступления и сброса воздуха из пневмокамеры в атмосферу. Результирующее давление на мембрану пневмопривода больше атмосферного, но меньше давления на выходе компрессора. Степень открытия заслонки wastegate, а значит, и давление наддува изменяется в соответствии с изменением скважности управляющего ШИМ-сигнала. Нарушения работы клапана управления давлением наддува могут быть вызваны попаданием влаги через отверстие сброса в атмосферу на мойке под давлением, а также ввиду плохой фильтрации поступающего воздуха или негерметичности вакуумных трубок.

В конструкции с регулируемым пневматическим приводом пневмокамера привода wastegate соединена с выходом компрессора через электропневматический управляющий клапан (LDRV). Степень открытия привода wastegate может плавно меняться посредством изменения скважности управляющего сигнала. Электропневматический управляющий клапан при работе может находиться лишь в двух устойчивых состояниях: открытом или закрытом. Управляется клапан ЭБУ двигателя посредством коммутации на массу транзисторным ключом. В режиме минимального наддува управляющий клапан обесточен либо значение скважности управляющего импульса низкое. Давление с выхода компрессора в данной ситуации напрямую воздействует на диафрагму пневмопривода. Для поддержания необходимого давления наддува контролируется баланс поступления и сброса воздуха из пневмокамеры в атмосферу. Результирующее давление на мембрану пневмопривода больше атмосферного, но меньше давления на выходе компрессора. Степень открытия заслонки wastegate, а значит, и давление наддува изменяется в соответствии с изменением скважности управляющего ШИМ-сигнала. Нарушения работы клапана управления давлением наддува могут быть вызваны попаданием влаги через отверстие сброса в атмосферу на мойке под давлением, а также ввиду плохой фильтрации поступающего воздуха или негерметичности вакуумных трубок.

Далее в ходе семинара были рассмотрены эффект турбоямы и пути его минимизации. В бензиновых двигателях провал мощности возникает при резком закрытии дросселя и повторном его открытии – скорость вращения компрессорного колеса снижается, давление наддува не может быть восстановлено мгновенно. Чтобы минимизировать эффект турбоямы конструкторы интегрировали в турбокомпрессор рециркуляционный клапан и сопловый аппарат с лопастями, меняющими угол наклона по отношению к потоку воздуха. На подавляющем большинстве современных дизельных двигателей давление наддува регулируется как раз сопловым аппаратом. При низких нагрузках и оборотах лопасти максимально сведены, а при наборе давления они разводятся и газы воздействуют на всю площадь лопастей турбинного колеса.

Проникновение во впускной тракт даже очень маленьких инородных частиц приводит к повреждению и износу компрессорного колеса турбонагнетателя. Поэтому важна качественная фильтрация воздуха, поступающего в двигатель, и герметичность впускного тракта.

Особняком в ходе семинара стояла тема утечки масла из исправного и даже нового турбокомпрессора. Такой неожиданный эффект может быть связан с засорением или деформацией возвратного маслопровода. Эта проблема также может возникнуть ввиду перелива масла в двигатель или из-за повышенного давления в картере по причине неисправной системы вентиляции картерных газов.

Как отметил докладчик, проверку турбокомпрессора без демонтажа с автомобиля следует проводить в таком порядке: провести осмотр на предмет обнаружения следов масла на входе и выходе компрессора; проверить наличие масла в интеркулере; проверить свободу перемещения клапана wastegate или кольца с направляющими лопатками VGT; проверить герметичность пневмокамеры привода wastegate или VGT; осмотреть лопатки турбинного и (по возможности) компрессорного колес; проверить свободное вращение и осевой люфт вала ротора; проверить величину радиального люфта (перекладки) ротора; проверить, нет ли касаний лопастей компрессорного колеса о корпус.

Как отметил докладчик, проверку турбокомпрессора без демонтажа с автомобиля следует проводить в таком порядке: провести осмотр на предмет обнаружения следов масла на входе и выходе компрессора; проверить наличие масла в интеркулере; проверить свободу перемещения клапана wastegate или кольца с направляющими лопатками VGT; проверить герметичность пневмокамеры привода wastegate или VGT; осмотреть лопатки турбинного и (по возможности) компрессорного колес; проверить свободное вращение и осевой люфт вала ротора; проверить величину радиального люфта (перекладки) ротора; проверить, нет ли касаний лопастей компрессорного колеса о корпус.

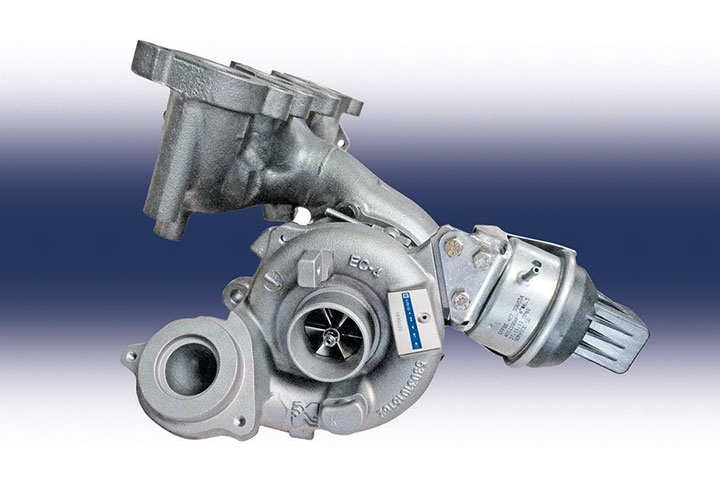

Замена турбокомпрессора – что необходимо помнить

Перед заменой турбокомпрессора на новый необходимо выполнить ряд обязательных проверок и манипуляций. Прежде всего следует выявить и устранить причины, приведшие к поломке заменяемого турбокомпрессора. Очистить систему смазки двигателя от шлама и отложений. Очистить каналы системы вентиляции картерных газов и системы EGR. Устранить негерметичность всех соединений системы впуска воздуха. Проверить скорость слива масла в сливную магистраль. Проверить правильность функционирования приводов и управляющих клапанов. Перед установкой нового турбокомпрессора следует заменить трубки подвода и слива масла, а также само моторное масло, масляный и воздушный фильтры. При установке нового турбонагнетателя следует строго следовать инструкции от производителя.

Соблюдая вышеуказанный регламент замены турбокомпрессора, мастер резко сократит вероятность вновь столкнуться с той же проблемой на недавно отремонтированном автомобиле.

Соблюдая вышеуказанный регламент замены турбокомпрессора, мастер резко сократит вероятность вновь столкнуться с той же проблемой на недавно отремонтированном автомобиле.

Текст: Андрей Сафонов, фотоматериал редакции