В Алматы прошел технический семинар по подвеске и рулевому управлению, проведенный представителями компании Bilstein group для тех специалистов автосервисных станций, которые занимаются диагностикой неисправностей, ремонтом и настройкой этих узлов автомобиля.

Открывая семинар, технический консультант компании Bilstein group Александр Сосновский вкратце рассказал об истории Febi – одного из брендов, вокруг которого в последующем сложилась целая группа и который к подвеске имеет самое непосредственное отношение.

Компания Febi существует уже более 170 лет, она была основана Фердинандом Бильштайном в 1844 году. Название компании образовано первыми буквами его имени и фамилии. Поначалу фирма производила детали для различных транспортных средств того времени: телег, пассажирских конных экипажей и карет. Это были ступицы, направляющие, оси, болты и многое другое, связанное с металлообработкой.

Головной офис компании расположен в городе Эннепеталь на западе Германии. В этой стране продукция Febi очень популярна, особенно на рынке постпродажного обслуживания автомобилей, а конвейерные поставки занимают в портфеле компании лишь 4%.

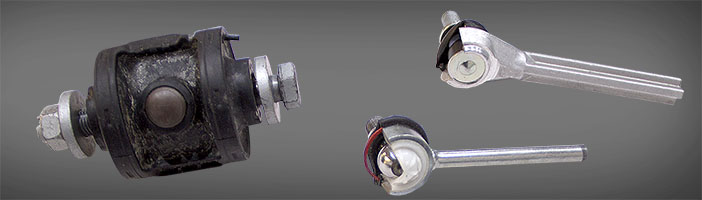

Александр обратил внимание слушателей на то, что уязвимость некоторых компонентов подвески современного автомобиля повышается из-за того, что детали становятся все компактнее и легче. Еще одна современная тенденция – некоторые узлы переходят в разряд необслуживаемых, например шаровые опоры.

В определенной степени такому положению вещей способствует то, что европейский приобретатель автомобиля обычно рассчитывает стоимость не только самой машины, но и ее содержания и обслуживания. Поэтому в мануалах продлеваются интервалы замены и регламентного обслуживания узлов и деталей при существенной поправке – «в нормальных условиях эксплуатации». Что же это означает? Данная ремарка подразумевает заправку автомобиля топливом, сертифицированным по европейским стандартам и нормам, передвижение без прицепа по качественным дорогам, исключение из режима движения езды рваным ритмом на короткие дистанции и многое другое. То есть выходит, что если вы используете машину в мегаполисе, то нарушаете почти все положения «нормальных условий эксплуатации». А тяжелые условия эксплуатации сокращают интервалы регламентных работ в два раза. Поэтому если дилер прописывает замену масла «в нормальных условиях эксплуатации» через 15 тыс. км, то в реальных условиях его приходится менять через 7,5–8 тыс. км пробега.

Далее в ходе семинара рассматривались как общие базовые принципы геометрии подвески и рулевого механизма, схождения и развала колес, так и некоторые моменты, требующие особого внимания мастеров СТО.

Детали подвески и рулевой системы при проектировании рассчитываются инженерами точнейшим образом по множеству параметров. Затем на готовых изделиях проводятся нагрузочные тесты, которые обязаны подтвердить, что тот или иной компонент готов участвовать в обеспечении точного управления автомобилем, стабильном удержании его на дороге, поддержании комфортных условий движения.

При диагностике неисправностей подвески большинство мастеров ограничиваются визуальным осмотром или следуют за «готовым диагнозом», полученным от автовладельца. Но мнение непрофессионала может быть обманчивым, поэтому стоит вместе с хозяином машины совершить пробную поездку на его автомобиле, обращая внимание на такую симптоматику, как увод машины в сторону, повышенная вибрация, биение на руле, шумы в подвеске.

Далее можно устанавливать машину на подъемник и производить осмотр. Причем недостаточно оценить состояние отдельных элементов – подвеску нужно рассматривать как единое целое. Мастер должен уметь устанавливать причинно-следственные связи, иначе с порванным сайлентблоком, к примеру, клиент будет возвращаться снова и снова, все более раздражаясь по поводу потраченных напрасно денег и времени. А дело может оказаться вовсе не в блоке, который меняли, ведь состояние одной детали в подвеске может напрямую или косвенно влиять на работоспособность других компонентов.

Часто клиенты сервиса задаются вопросом, почему шаровая опора во вновь купленном автомобиле может отходить 150 тыс. км, а точно такая же, поставленная на замену, ходит втрое меньше. Ответ однозначен: потому что новая деталь взаимодействует с уже «уставшей» подвеской. Поэтому именитые производители предлагают комплексные решения, когда заменить можно не отдельную деталь, а целый узел вместе с обновлением крепежных элементов. Это экономит и время мастера, и время клиента, так как снимает необходимость нескольких последовательных обращений.

Ведущий семинара задал вопрос: «Как часто вы рекомендуете клиенту процедуру проверки схода-развала колес?» Выяснилось, что делают это мастера нечасто. А следовало бы! Так как, во-первых, правильные настройки в подвеске – это управляемость автомобиля, а значит, безопасность водителя и пассажиров, а во-вторых, это возможность для СТО заработать как деньги, так и репутацию сервиса с неравнодушным, внимательным персоналом. Причем, как заметил Александр, при доведении результатов проверки до сведения клиентов лучше использовать распечатку, так как психологически люди больше доверяют документу, чем словам мастера. Процедура проверки развала-схождения позволяет с помощью распечатки обосновать замену той или иной детали или даже нескольких компонентов подвески.

Кстати говоря, проверку схода-развала рекомендуется обязательно проводить после замены резины. Это значит, что добросовестный автолюбитель должен по этому поводу заезжать на СТО как минимум дважды в год.

Полная регулировка схода-развала производится в течение 3–5 нормо-часов и может стоить дорого. Процедура достаточно сложная и трудоемкая, требующая использования специальных инструментов и оборудования, а также наличия определенных компетенций механика. Причем знания и опыт мастера тут гораздо важнее, чем технологичность приборов. Хотя наличие оборудования тоже не пустой звук. Ведь современные стенды способны фиксировать изменения критичных углов подвески в динамике.

Что необходимо сделать мастеру перед процедурой регулировки схода-развала? Для начала автомобилю нужно дать остыть. Затем перед механиком может возникнуть не праздный вопрос, с какой же оси начинать процедуру. Здесь следует снова свериться с рекомендациями автопроизводителя, так как для различных моделей автомобилей регулировка начинается с разных осей в зависимости от конструкции подвески. В большинстве же случаев регулировка начинается сзади.

Итак, мастер проверяет общее состояние подвески, пружин и амортизаторов и убеждается в надлежащей размерности колесных дисков и шин, высоте протектора. Затем нужно установить рекомендованное автопроизводителем давление в шинах и проверить состояние отдельных элементов: ступиц, тяг, рычагов. Высота протектора колес, стоящих на одной оси, не должна отличаться более чем на 2 мм.

Как известно, схождение может быть положительным и отрицательным. В основном клиенты жалуются на увод автомобиля в сторону и на «кривой руль». На самом деле неровное положение руля часто компенсирует расстроенное схождение колес, то есть когда в движении колеса занимают определенное положение, руль уходит в одну из сторон. Поэтому механику важно знать, как автомобиль ведет себя в движении, потому что регулировка в статике может быть идеальной, а в динамике машину при торможении, например, будет уводить в сторону. Это случается, когда в подвеске автомобиля установлены резинометаллические элементы разной эластичности.

Продольный угол наклона оси поворота колеса, или кастор, связан со стабилизацией автомобиля в движении. Если разница по кастору в машине более 30 минут, ее будет уводить в сторону меньшего значения кастора. На этот показатель, в свою очередь, влияет клиренс задней оси, то есть если задняя часть автомобиля поднимается, то кастор уменьшается и автомобиль на высокой скорости становится неуправляемым. Кастор, как и развал, на различных моделях автомобилей регулируется по-разному: эксцентриком, перемещением подрамника или болтом в сайлентблоке.

Поперечный угол наклона оси поворота колеса тоже регламентируется в руководстве по регулировке подвески. Этот угол обеспечивает весовую стабилизацию автомобиля и возврат рулевого колеса в исходное положение. Нарушение данного показателя приводит к смещению руля.

Если при регулировке мастер видит, что данный угол имеет разную величину справа и слева, то он должен понимать, что это свидетельствует о повреждении поворотного кулака либо амортизатора.

Плечо обката – параметр, который включает в себя как поперечный угол наклона колеса, так и вылет колеса. Здесь важно иметь в виду, что если на сервис заезжает автомобиль с нестандартными колесами, например с более широкими, чем предусмотрено автопроизводителем, то автовладельцу нужно быть готовым к тому, что срок службы почти всех деталей подвески существенно сократится.

Важно корректно настроить и разность угла поворота колес. Внутреннее к повороту колесо всегда поворачивается больше, чем внешнее. Это объясняется тем, что колеса в повороте проходят различную дистанцию. Эта разница обеспечивается кинематикой рулевой трапеции. В профессиональном дрифте автомобили лишают рулевой трапеции, вместо этого используют прямоугольную конфигурацию, чтобы добиться поворота колес на один угол и их скольжения в одном направлении. В регулировке рулевой трапеции важно соблюдение угла Аккермана. Современные автомобили производятся с намеренно уменьшенным углом Аккермана для более пологой траектории движения в поворотах. Если данный параметр увеличен, автомобиль будет склонен к заносу, если уменьшен – машина станет тяжелее управляться.

Развал колес – это угол между плоскостью вращения и вертикалью. Настраивая данный параметр, мастер уменьшает зазоры в элементах рулевого привода и тем самым снижает склонность колес к колебаниям. Наклон колеса наружу называется положительным, внутрь – отрицательным.

Регулировка развала сильно зависит от обеспечения должной загрузки. Некоторые автопроизводители для отдельных моделей машин рассматривают регулировку со снаряженной массой, то есть без водителя, но с полным баком топлива, полным бачком стеклоомывателя, запаской, домкратом и так далее. Другие предусматривают регулировку в автомобиле с нагрузкой на переднем и заднем сиденьях, а также в багажнике. Поэтому на станции обслуживания необходимо иметь соответствующие веса в виде мешков с песком или гирь. Если при проведении регулировки не выполнить данные рекомендации, то диапазон углов будет отличаться от задаваемых автопроизводителем и добиться должного результата настроек будет невозможно. Развал на передней оси не должен отличаться более чем на 20 минут, иначе автомобиль будет тянуть в сторону.

Далее ведущий семинара призвал собравшихся задуматься о том, зачем в автомобиле применяются резинометаллические изделия. Они гасят вибрации и за счет эластичности обеспечивают подвеске некоторую дополнительную подвижность, благодаря которой автомобиль становится более устойчивым, адаптирующимся к тем или иным условиям движения. Эластокинематика подвески обеспечивает транспортное средство большей устойчивостью и лучшей управляемостью, делает его более комфортным.

Тут было интересно рассмотреть на экране так называемую карту колебаний автомобиля. Мы увидели обозначенные на ней рабочие частоты колес, двигателя, трансмиссии и так далее. Передавать их на кузов необходимо на определенной частоте, так различные органы человека тоже работают на своих частотах, которые не должны вступать в резонанс с частотами внешними, иначе могут возникнуть такие неприятные симптомы, как тошнота и головокружение (мы говорим, что человека укачивает), головная боль и усталость. Нормальная частота колебания кузова близка к 1,2 герца. Связано это с тем, что колебания примерно такой же частоты возникают, когда мы двигаемся по ровной поверхности размеренным шагом. Кстати говоря, детей часто укачивает в автомобиле оттого, что органы ребенка работают на частотах, отличающихся от частот органов взрослого человека.

Существует прибор, измеряющий частоту колебаний, – частотомер. Например, на СТО обращается автовладелец, жалующийся на вибрации в автомобиле, возникающие на скорости. Он просит найти причину этого неудобства. Установить источник вибрации можно, измерив частоту колебаний, передающихся на кузов, и сопоставив данные с частотами работы карданного вала, вращения колес или частотой работы двигателя. Компьютерная вибродиагностика особенно развита в авиации, где очень велика цена ошибки, но и в автомобильной диагностике ей тоже есть место.

Как известно, на частоту колебаний кузова автомобиля большое влияние оказывает соотношение двух видов массы – подрессоренной и неподрессоренной. Чем выше неподрессоренные массы в автомобиле, тем выше амплитуда колебаний. Поэтому в автоконструировании все шире применяют облегченные материалы, узлы и детали, виброгасители и шумоизолирующие покрытия.

Эластокинематические свойства резинометаллических деталей подвески наиболее ярко проявляются при разгоне или торможении автомобиля: сайлентблоки деформируются и подвеска меняет конфигурацию.

В ходе семинара слушатели посмотрели короткие видеоролики о том, как себя ведут в движении исправные и поврежденные сайлентблоки. Блок с повреждениями позволял рычагу свободно принимать крайние положения, поэтому ни о какой стабилизации рулевого управления в этом случае говорить нельзя. Исправный сайлентблок организовывает гораздо более вариабельную амплитуду движения рычага и эффективнее гасит вибрации.

Некоторые производители изготавливают сайлентблоки усиленной конструкции, и они действительно служат дольше, но зато быстрее выходят из строя шаровые опоры или рулевые наконечники. Однако страшнее всего выглядит ситуация, когда в передней подвеске с одной стороны автомобиля работает старый оригинальный сайлентблок, а с другой – усиленный новый. Очевидно, что замена этой детали должна производиться парно.

Ряд преимуществ перед обычным резиновым сайлентблоком имеет гидравлический сайлентблок, работающий по принципу амортизатора. Он имеет камеры, в которых находится жидкость, перетекающая через клапаны из одной камеры в другую. Чем же хорош такой сайлентблок? Во-первых, он имеет нелинейную эластичность, то есть гораздо меньше отзывается на резкую нагрузку, чем на плавную. Во-вторых, гидравлический сайлентблок в большом диапазоне частот хорошо гасит колебания. Благодаря этим чрезвычайно полезным свойствам гидравлические сайлентблоки в последнее время широко применяются в передней и задней подвеске.

Некоторые производители выпускают сайлентблоки в двух версиях – резиновой и гидравлической, причем внешне резиновые сайлентблоки могут ничем не отличаться от гидравлических. И тут возникает риторический вопрос, сколько времени механик потратит на поиск причины, по которой автомобиль ведет в сторону, если он не будет знать, что с одной стороны стоит оригинальный гидравлический сайлентблок, а с другой – новый резиновый. Быстро определить причину в таком случае поможет лишь наблюдение за работой подвески в динамике.

Еще один вид сайлентблоков – шарнирного типа, их еще называют плавающими. Их конструкция построена таким образом, что подвеске они придают жесткость, но зато автомобиль гораздо лучше управляется. Именно поэтому шарнирные сайлентблоки часто устанавливают на спортивные автомобили.

Многие сайлентблоки не симметричны, поэтому механику нужно быть внимательным при монтаже, обращая внимание на метки на рычаге и сайлентблоке, а в случае затруднений прибегать к помощи инструкции.

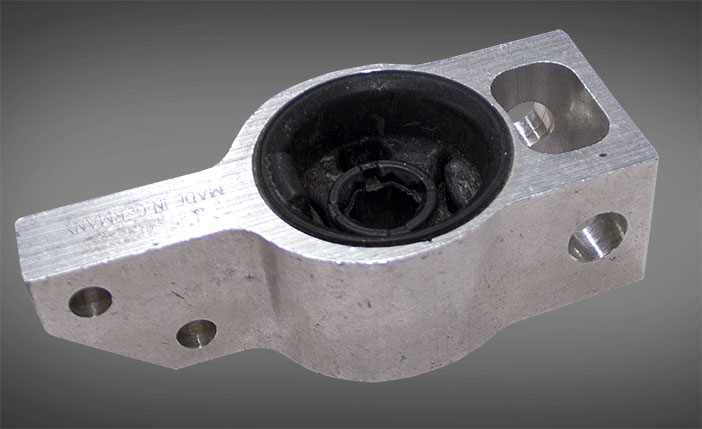

Существует три типа сайлентблоков: с металлической обоймой, с пластиковой обоймой и резиновые. Каждый из данных типов требует соблюдения определенных правил запрессовки. Резиновые запрессовываются с помощью мыльного раствора. Силиконовые смазки, так называемая вэдэшка или солидол в этом случае недопустимы. Для запрессовки пластиковых сайлентблоков существуют специальные смазки. Блок же в металлической обойме запрессовывается на сухую по предварительно очищенной поверхности.

Конечно же, при демонтаже шаровой опоры, установленной в алюминиевом рычаге, нельзя применять зубило или монтировку, а при монтаже шаровых опор не разрешается использовать молоток или гидростойку. При замене сайлентблоков в алюминиевых рычагах нужно иметь в виду, что менять их можно только один раз. Поэтому если приходится производить замену, то механик должен ставить метку, предупреждающую, что далее следует менять рычаг. Кстати говоря, для запрессовки сайлентблоков существует специальный инструмент, который позволяет устанавливать деталь, не снимая рычага с автомобиля.

В ходе занятия, которое было хорошо обеспечено наглядными материалами, слушатели рассмотрели различные конструкции деталей подвески и рулевой системы, ознакомились с образцами специального инструмента, смогли получить от ведущего компетентные ответы на ряд вопросов.

Текст: Андрей Сафонов, фотоматериал редакции